Pour commencer, la mise au point par échange de composants aux caractéristiques différentes (gicleur, buse...) se différencie des « réglages » recouvrant des ajustements au tournevis(ralenti, synchro...).

Préambule : s’assurer que votre allumeur est correctement calé, sans quoi tout réglages sera nul et incorrect. Passer votre allumeur au banc, et assurer vous que celui-ci est adapté pour votre moteur, et, tout particulièrement votre arbre à cames. Une mise au point ce justifie en cas de:

Préambule : s’assurer que votre allumeur est correctement calé, sans quoi tout réglages sera nul et incorrect. Passer votre allumeur au banc, et assurer vous que celui-ci est adapté pour votre moteur, et, tout particulièrement votre arbre à cames. Une mise au point ce justifie en cas de:

1 - REMPLACEMENT DE COMPOSANTS DE L'ENVIRONNEMENT

1.1-Préparation moteur

Un changement de la chaîne Buse+Gicleur principal+Gicleur d’air (éventuellement tube d’émulsion) s’impose.

1.2-Remplacement des cornets

Éviter les cornets boulonnés à la base, souvent équipés d’un grillage inutile qui rend impossible l’application d’un outil de type Synchrotest. On préférera les cornets Weber (B2H voir ci dessous) qui pénètrent à l’intérieur du corps de carburateur. De ce fait des centreurs plus courts doivent être utilisés.

Pour augmenter la longévité des pistons et chemises, on placera sur chaque cornet un filtre à air en mousse spécifique (« chaussette ») : ce filtre ne modifie ni la puissance, ni le très agréable bruit d’aspiration. On choisira des filtres individuels (IRESA voir ci dessous) plutôt que des filtres doubles. Un collier en Rilsan serre le filtre sur le cornet.

Éviter les cornets boulonnés à la base, souvent équipés d’un grillage inutile qui rend impossible l’application d’un outil de type Synchrotest. On préférera les cornets Weber (B2H voir ci dessous) qui pénètrent à l’intérieur du corps de carburateur. De ce fait des centreurs plus courts doivent être utilisés.

Pour augmenter la longévité des pistons et chemises, on placera sur chaque cornet un filtre à air en mousse spécifique (« chaussette ») : ce filtre ne modifie ni la puissance, ni le très agréable bruit d’aspiration. On choisira des filtres individuels (IRESA voir ci dessous) plutôt que des filtres doubles. Un collier en Rilsan serre le filtre sur le cornet.

1.3-Remplacement des échappements

Un autre cas est l’échange du pot d’échappement, surtout si c’est un pot piste qui est monté (voir onglet "échappements").

Un autre cas est l’échange du pot d’échappement, surtout si c’est un pot piste qui est monté (voir onglet "échappements").

1.4-D'une mauvaise carburation non réglable

Toutes les autres interventions sans démontage non pas permis d'avoir une carburation optimum (réglages des carburateurs, de la "synchro", de l'avance à l'allumage...).

2 - MISE AU POINT PAR ÉCHANGE DE COMPOSANTS SANS SONDE LAMBDA

par changement de composants internes

Pointeau d’arrivée d’essence, pompe de reprise (ressort, gicleur, clapet de décharge), gicleur de ralenti.

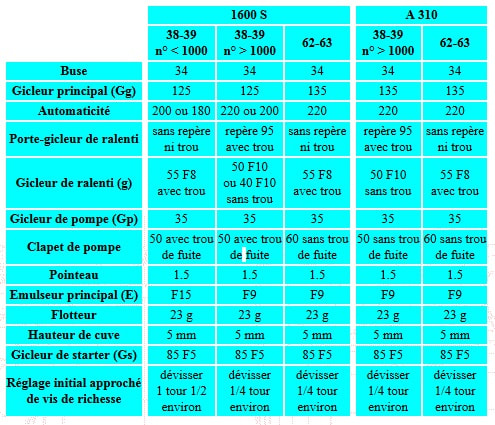

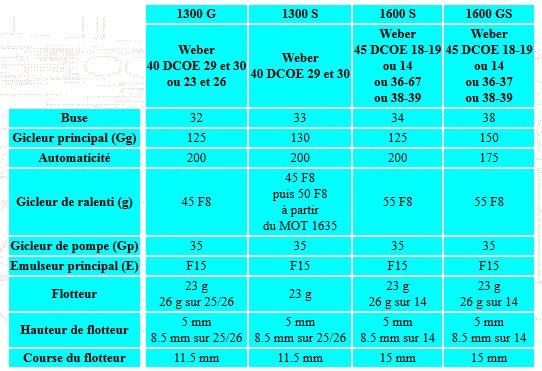

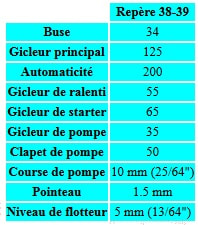

En cas de préparation moteur comme le passage en 1596cc du 1565 cc d’origine (avec échange

de l’arbre à cames et adaptation des chasses de culasse). Dans cet exemple, on passe d’une buse de 34 mm de diamètre à 38mm, pour le gicleur d’essence de 1,25 (1,35) à 1,50mm et pour le gicleur d’air de 2,00 (2,20) à 1,80mm.( « automaticité » est un autre nom pour le gicleur d’air).

Pointeau d’arrivée d’essence, pompe de reprise (ressort, gicleur, clapet de décharge), gicleur de ralenti.

En cas de préparation moteur comme le passage en 1596cc du 1565 cc d’origine (avec échange

de l’arbre à cames et adaptation des chasses de culasse). Dans cet exemple, on passe d’une buse de 34 mm de diamètre à 38mm, pour le gicleur d’essence de 1,25 (1,35) à 1,50mm et pour le gicleur d’air de 2,00 (2,20) à 1,80mm.( « automaticité » est un autre nom pour le gicleur d’air).

Méthode de la mise au point sans banc d'essai:

Seuls les essais sur route à bonne vitesse peuvent aider au choix des réglages. Avec des bougies propres, neuves de préférence:

.On maintient 6000 t/mn (par exemple) en 5éme pendant 30s environ.

.On lâche l’accélérateur, débraye, coupe le contact et on s’arrête en roue-libre.

.On démonte les bougies 2 et 3 pour inspection car elles reflètent alors l’état de la carburation , sous charge maximum à 6000 t/mn, et pour chaque carburateur. Tout l’art réside dans l’interprétation des couleurs ! Un isolant gris clair, ou blanc, indique une carburation pauvre, dangereuse pour le moteur.

.On augmente de 5/100 le gicleur d’essence et/ou diminue de 10/100 le gicleur d’air (d’après la documentation Weber, 5/100 en plus sur l’essence correspondent à 15/100 en moins sur l’air). Si l’isolant est plutôt noir ou gras, la carburation est trop riche, donc non optimale, mais il n’y a pas de danger pour le moteur. On diminue le gicleur d’essence de 5/100 et/ou augmente le gicleur d’air de 10/100.

Dans tous les cas, on nettoie les bougies et recommence les essais en notant les réglages et les résultats. La richesse du mélange aspiré par le moteur dépend de la quantité d’air (buse), du gicleur d’essence, du gicleur d’air, du tube d’émulsion (d’ordinaire F9 ou F15 : diamètre de ce tube, position des trous, taille des trous...), et de la hauteur du flotteur.

Une bonne indication est la couleur du pot d’échappement (nettoyé avant l’essai décrit ci dessus) : trop clair = trop pauvre, trop noir = trop riche. La

La vraie difficulté est l’interprétation des couleurs intermédiaires telles « chocolat brun, au lait... » (voir onglet bougies).

Seuls les essais sur route à bonne vitesse peuvent aider au choix des réglages. Avec des bougies propres, neuves de préférence:

.On maintient 6000 t/mn (par exemple) en 5éme pendant 30s environ.

.On lâche l’accélérateur, débraye, coupe le contact et on s’arrête en roue-libre.

.On démonte les bougies 2 et 3 pour inspection car elles reflètent alors l’état de la carburation , sous charge maximum à 6000 t/mn, et pour chaque carburateur. Tout l’art réside dans l’interprétation des couleurs ! Un isolant gris clair, ou blanc, indique une carburation pauvre, dangereuse pour le moteur.

.On augmente de 5/100 le gicleur d’essence et/ou diminue de 10/100 le gicleur d’air (d’après la documentation Weber, 5/100 en plus sur l’essence correspondent à 15/100 en moins sur l’air). Si l’isolant est plutôt noir ou gras, la carburation est trop riche, donc non optimale, mais il n’y a pas de danger pour le moteur. On diminue le gicleur d’essence de 5/100 et/ou augmente le gicleur d’air de 10/100.

Dans tous les cas, on nettoie les bougies et recommence les essais en notant les réglages et les résultats. La richesse du mélange aspiré par le moteur dépend de la quantité d’air (buse), du gicleur d’essence, du gicleur d’air, du tube d’émulsion (d’ordinaire F9 ou F15 : diamètre de ce tube, position des trous, taille des trous...), et de la hauteur du flotteur.

Une bonne indication est la couleur du pot d’échappement (nettoyé avant l’essai décrit ci dessus) : trop clair = trop pauvre, trop noir = trop riche. La

La vraie difficulté est l’interprétation des couleurs intermédiaires telles « chocolat brun, au lait... » (voir onglet bougies).

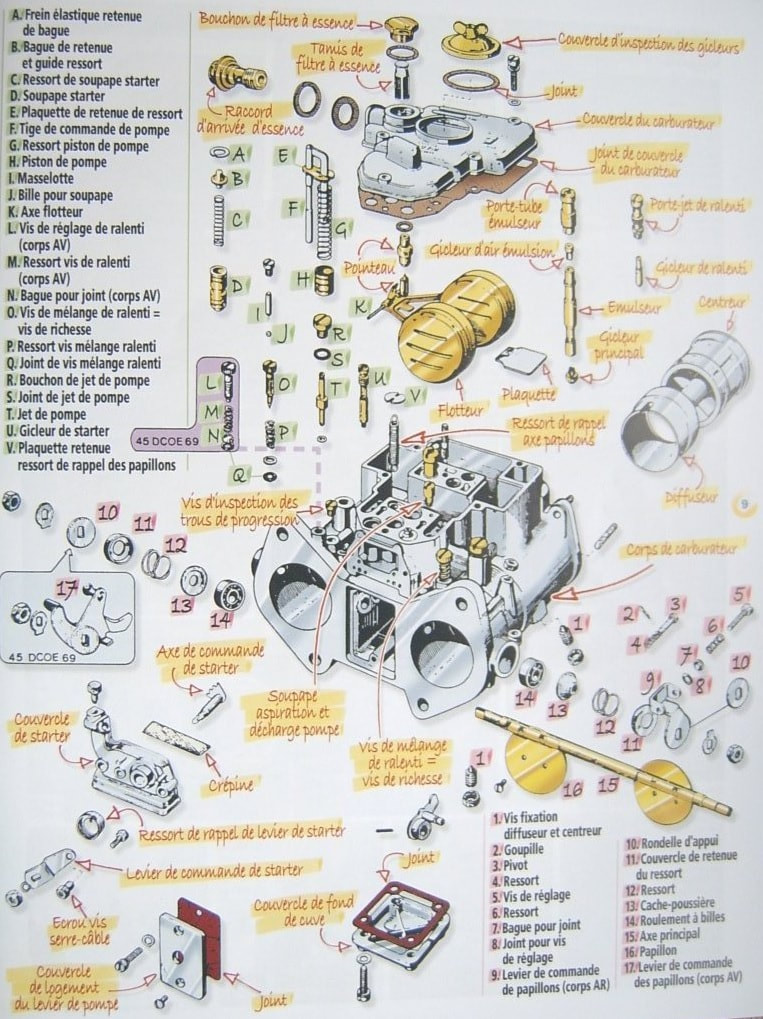

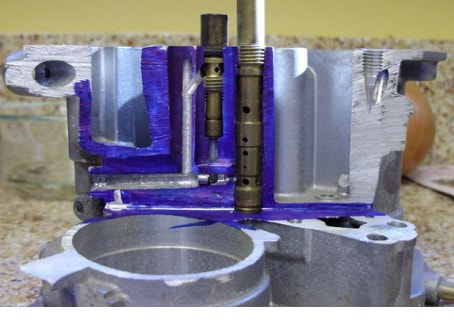

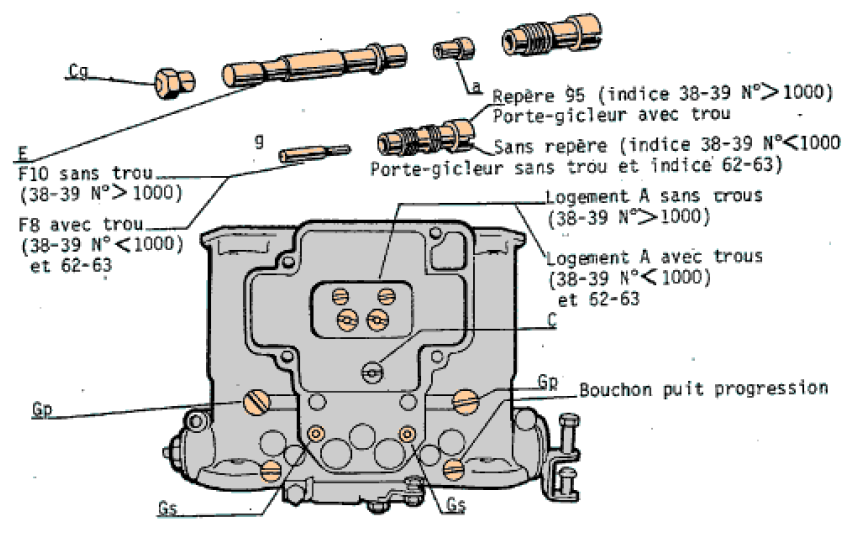

Rappel de la position des éléments internes:

1.1-Choix de la taille du carburateur

1.1.1-Par le calcul (pas notre préférée)

La première étape est de calculer le diamètre de carburateur. adapté à votre moteur.

Ce calcul tient compte de plusieurs paramètres :

- la cylindrée du moteur (W),

- le nombre de cylindre (C),

- le régime de puissance maxi (N)

Le diamètre du corps dépend des caractéristiques du moteur et de l'application réalisée et il n'est pas possible de donner ici des indications détaillées.

Pour un premier choix il faudra se baser sur les applications reportées dans le Catalogue et dans les Tableaux de réglage Weber, d'où l'on peut même relever les autres éléments pour le réglage.

Dans un réglage acceptable, la diminution du diamètre du diffuseur doit être suivie par la réduction dans le diamètre du gicleur principal, afin d'éviter d'enrichir le mélange, comme nous l'indiquerons plus en avant.

Le diffuseur porte gravé le diamètre intérieur en mm, sur le côté tourné vers le filtre à air, ou bien, s'il est venu de fonderie dans le corps du carburateur, le diamètre est gravé à l'extérieur du corps comme par exemple sur les types 30 DIC et 26 IMB.

Nous reportons deux diagrammes pour la détermination approximative du diamètre du diffuseur :

le premier, Fig. 31, concerne les moteurs actuels de 2 à 6 cylindres alimentés par un carburateur monocorps,

le deuxième, Fig. 32, se rapporte aux moteurs sportifs ayant un corps de carburateur pour chaque cylindre. Les moteurs considérés sont à quatre temps et sans compresseur.

Note : dans les calculs, SQR signifie "racine carrée"

On va commencer par calculer la cylindrée unitaire (V) :

C'est la cylindrée du moteur, divisée par le nombre de cylindres :

V=W/C

Ensuite, on calcule un petit coefficient correcteur (K), fonction du nombre de cylindres

K=0,55 + (C x 0,075)

Et avec tout ça, on calcule le diamètre de notre carbu. que l'on va nommer D

D=K x SQR((V*N)/1000)

Ensuite, on peut déterminer la taille de la buse (ou venturi) que l'on va nommer Db

Db=0,8 x D

Puis, on peut passer au calcul du gicleur principal d'essence (Gp), et du gicleur (ou calibreur) d'air (Ga). Leur taille est donnée en points et va de 5 en 5.

Gp=Db x 5

Ga=Gp+60

Et voilà, pour illustrer tout ça, un petit exemple s'impose :

Prenons le cas d'un moteur d'Opel Kadett GT/E : 1979 cm³, 4 cylindres puissance maxi à 5600 tr/min

Donc :

W=1979

C=4

N=5600

V=W/C = 1979/4 = 495 cm³

K=0,55 + (C*0,075) = 0,55 + (4*0,075) = 0,85

D=K * SQR((V*N)/1000) = 0,85 * SQR((495*5600)/1000) = 0,85 * SQR(2772) = 0,85 * 52,65 = 44,75 mm

Donc, un 45 DCOE fera très bien l'affaire !

La buse idéale sera :

Db=0,8*D = 0,8 *45 = 36 mm

Cette valeur représente une moyenne. En effet, la buse créant un étranglement dans le carbu afin d'augmenter la vitesse de la veine gazeuse, elle va malheureusement par la même occasion jouer sur le couple et la puissance du moteur.

Ce qui veut dire que, pour une utilisation routière ou en rallye où l'on recherche du couple afin de favoriser les relances à bas et moyen régime, on aura tendance à diminuer un peu le diamètre de la buse.

Par contre, en circuit où la puissance à haut régime prime, on augmentera légèrement cette valeur.

Tout cela dans une fourchette limitée, bien entendu !

Ce qui nous donne donc :

Gicleur principal d'essence :

Gp=Db*5 = 36*5 = 180 points

Gicleur (calibreur) d'air :

Ga=Gp+60 = 180+60 = 240 points

Ca y est, on a réussi à calculer les pièces principales de nos carburateurs.

Il reste maintenant encore une multitude de pièces sur lesquelles intervenir : tubes d'émulsion, pointeaux, gicleur de ralenti.

La première étape est de calculer le diamètre de carburateur. adapté à votre moteur.

Ce calcul tient compte de plusieurs paramètres :

- la cylindrée du moteur (W),

- le nombre de cylindre (C),

- le régime de puissance maxi (N)

Le diamètre du corps dépend des caractéristiques du moteur et de l'application réalisée et il n'est pas possible de donner ici des indications détaillées.

Pour un premier choix il faudra se baser sur les applications reportées dans le Catalogue et dans les Tableaux de réglage Weber, d'où l'on peut même relever les autres éléments pour le réglage.

Dans un réglage acceptable, la diminution du diamètre du diffuseur doit être suivie par la réduction dans le diamètre du gicleur principal, afin d'éviter d'enrichir le mélange, comme nous l'indiquerons plus en avant.

Le diffuseur porte gravé le diamètre intérieur en mm, sur le côté tourné vers le filtre à air, ou bien, s'il est venu de fonderie dans le corps du carburateur, le diamètre est gravé à l'extérieur du corps comme par exemple sur les types 30 DIC et 26 IMB.

Nous reportons deux diagrammes pour la détermination approximative du diamètre du diffuseur :

le premier, Fig. 31, concerne les moteurs actuels de 2 à 6 cylindres alimentés par un carburateur monocorps,

le deuxième, Fig. 32, se rapporte aux moteurs sportifs ayant un corps de carburateur pour chaque cylindre. Les moteurs considérés sont à quatre temps et sans compresseur.

Note : dans les calculs, SQR signifie "racine carrée"

On va commencer par calculer la cylindrée unitaire (V) :

C'est la cylindrée du moteur, divisée par le nombre de cylindres :

V=W/C

Ensuite, on calcule un petit coefficient correcteur (K), fonction du nombre de cylindres

K=0,55 + (C x 0,075)

Et avec tout ça, on calcule le diamètre de notre carbu. que l'on va nommer D

D=K x SQR((V*N)/1000)

Ensuite, on peut déterminer la taille de la buse (ou venturi) que l'on va nommer Db

Db=0,8 x D

Puis, on peut passer au calcul du gicleur principal d'essence (Gp), et du gicleur (ou calibreur) d'air (Ga). Leur taille est donnée en points et va de 5 en 5.

Gp=Db x 5

Ga=Gp+60

Et voilà, pour illustrer tout ça, un petit exemple s'impose :

Prenons le cas d'un moteur d'Opel Kadett GT/E : 1979 cm³, 4 cylindres puissance maxi à 5600 tr/min

Donc :

W=1979

C=4

N=5600

V=W/C = 1979/4 = 495 cm³

K=0,55 + (C*0,075) = 0,55 + (4*0,075) = 0,85

D=K * SQR((V*N)/1000) = 0,85 * SQR((495*5600)/1000) = 0,85 * SQR(2772) = 0,85 * 52,65 = 44,75 mm

Donc, un 45 DCOE fera très bien l'affaire !

La buse idéale sera :

Db=0,8*D = 0,8 *45 = 36 mm

Cette valeur représente une moyenne. En effet, la buse créant un étranglement dans le carbu afin d'augmenter la vitesse de la veine gazeuse, elle va malheureusement par la même occasion jouer sur le couple et la puissance du moteur.

Ce qui veut dire que, pour une utilisation routière ou en rallye où l'on recherche du couple afin de favoriser les relances à bas et moyen régime, on aura tendance à diminuer un peu le diamètre de la buse.

Par contre, en circuit où la puissance à haut régime prime, on augmentera légèrement cette valeur.

Tout cela dans une fourchette limitée, bien entendu !

Ce qui nous donne donc :

Gicleur principal d'essence :

Gp=Db*5 = 36*5 = 180 points

Gicleur (calibreur) d'air :

Ga=Gp+60 = 180+60 = 240 points

Ca y est, on a réussi à calculer les pièces principales de nos carburateurs.

Il reste maintenant encore une multitude de pièces sur lesquelles intervenir : tubes d'émulsion, pointeaux, gicleur de ralenti.

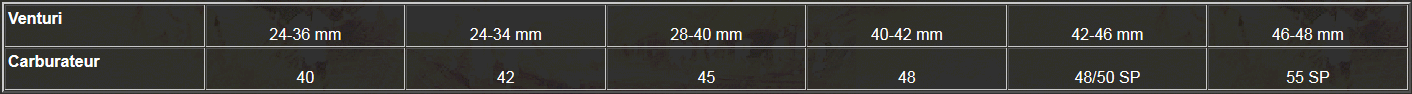

1.1.2-Par le choix de la taille du venturi

Remarque:

- un diamètre plus grand, pour pouvoir obtenir le maximum de puissance à régime élevé ou la vitesse maximum sur route ;

- un diamètre plus petit, pour avoir une meilleure accélération, mais avec diminution de la puissance maximum.

En effet la tâche du diffuseur est celle d'accroître la dépression sur le circuit principal du carburateur, pour rappeler et vaporiser le mélange.

Il en résulte cependant une augmentation dans la résistance que le flux rencontre en traversant le carburateur, résistance qui se fait plus grande s'il se vérifie des variations soudaines dans les sections de passage.

La relation suivante a été donc utilisée :

diamètre du diffuseur = diamètre du corps X 0,7..... 0,9

- un diamètre plus grand, pour pouvoir obtenir le maximum de puissance à régime élevé ou la vitesse maximum sur route ;

- un diamètre plus petit, pour avoir une meilleure accélération, mais avec diminution de la puissance maximum.

En effet la tâche du diffuseur est celle d'accroître la dépression sur le circuit principal du carburateur, pour rappeler et vaporiser le mélange.

Il en résulte cependant une augmentation dans la résistance que le flux rencontre en traversant le carburateur, résistance qui se fait plus grande s'il se vérifie des variations soudaines dans les sections de passage.

La relation suivante a été donc utilisée :

diamètre du diffuseur = diamètre du corps X 0,7..... 0,9

Diagramme pour le choix du diamètre de diffuseur pour les moteurs sportifs à 4 temps sans compresseur,

avec un corps de carburateur inversé ou horizontal pour chaque cylindre.

Les trois courbes se rapportent aux régimes de puissance maxi de 6-8-10.000 t/min.

Exemple: un moteur de 1300 cm3 sur 4 cylindres, aura 325 cm3 par cylindre et à 6000 t/min, il nécessitera des diffuseurs de 29 mm,

à 8000 t/min diffuseurs de 37 mm et à 10.000 t/min de 43 mm environ.

avec un corps de carburateur inversé ou horizontal pour chaque cylindre.

Les trois courbes se rapportent aux régimes de puissance maxi de 6-8-10.000 t/min.

Exemple: un moteur de 1300 cm3 sur 4 cylindres, aura 325 cm3 par cylindre et à 6000 t/min, il nécessitera des diffuseurs de 29 mm,

à 8000 t/min diffuseurs de 37 mm et à 10.000 t/min de 43 mm environ.

Diagramme pour le choix du diamètre du diffuseur pour les moteurs 4 temps, à 4 ou 6 cylindres,

avec régime de puissance maximum à environ 5000 t/min.

Chaque moteur est alimenté par un seul carburateur monocorps inversé ou horizontal, sans compresseur.

Si le moteur a 2 cylindres, choisir le diffuseur correspondant à sa cylindrée multipliée par 2.

Exemples: un moteur de 1 litre à 4 cylindres nécessite un diffuseur de 19 à 22 mm ;

un moteur de 1 litre à 2 cylindres nécessite un diffuseur de 27 à 32 mm.

avec régime de puissance maximum à environ 5000 t/min.

Chaque moteur est alimenté par un seul carburateur monocorps inversé ou horizontal, sans compresseur.

Si le moteur a 2 cylindres, choisir le diffuseur correspondant à sa cylindrée multipliée par 2.

Exemples: un moteur de 1 litre à 4 cylindres nécessite un diffuseur de 19 à 22 mm ;

un moteur de 1 litre à 2 cylindres nécessite un diffuseur de 27 à 32 mm.

2) Centreur - Fig. 33

Le numéro gravé en différentes positions se rapporte à la section plus petite T du gicleur traversée par le mélange et indique que la surface est égale à celle d'un trou de diamètre égal au nombre gravé.

La valeur plus utilisée varie de 3 à 5, suivant les diverses nécessités : l'influence de la section de passage est plus ressentie aux régimes élevés.

Pour des buts spéciaux, tels que la réduction du refoulement de mélange produit par les pulsations du moteur, sur les applications sportives on utilise des centreurs de forme allongée.

Dans certains cas il est utile, dans le but d'améliorer la distribution du mélange, de donner à la partie du centreur la plus proche du papillon une forme asymétrique.

Dans les carburateurs plus petits on établit un tarage unique non remplaçable.

Le numéro gravé en différentes positions se rapporte à la section plus petite T du gicleur traversée par le mélange et indique que la surface est égale à celle d'un trou de diamètre égal au nombre gravé.

La valeur plus utilisée varie de 3 à 5, suivant les diverses nécessités : l'influence de la section de passage est plus ressentie aux régimes élevés.

Pour des buts spéciaux, tels que la réduction du refoulement de mélange produit par les pulsations du moteur, sur les applications sportives on utilise des centreurs de forme allongée.

Dans certains cas il est utile, dans le but d'améliorer la distribution du mélange, de donner à la partie du centreur la plus proche du papillon une forme asymétrique.

Dans les carburateurs plus petits on établit un tarage unique non remplaçable.

Centreur

En A pour carburateurs série DCOE, en B pour carburateurs série IDA, en C pour carburateurs série ICR.

T tarage du tube de giclage.

En A pour carburateurs série DCOE, en B pour carburateurs série IDA, en C pour carburateurs série ICR.

T tarage du tube de giclage.

Gicleur principal de carburant - Fig. 34

Gicleur principal de carburant

En A il est monté sur un porte-gicleur, en B il est vissé dans le corps du carburateur,

en C il est coaxial au tube d'émulsion comme dans les carburateurs série DCOE.

En A il est monté sur un porte-gicleur, en B il est vissé dans le corps du carburateur,

en C il est coaxial au tube d'émulsion comme dans les carburateurs série DCOE.

Diagramme pour le choix du diamètre du gicleur principal de carburant suivant le diamètre du diffuseur,

si l'on établit pour le jet d'air de freinage la valeur de 2,00 mm (Moteurs à essence et à 4 temps).

Dans le diagramme le diffuseur alimente 4 ou 6 cylindres.

S'il alimente 2 cylindres multiplier par 0,90 le diamètre du jet trouvé,

s'il alimente un cylindre (applications sportives) multiplier par 0,75 le diamètre du jet.

Exemple : si un diffuseur de 29 mm alimente 4 ou 6 cylindres, il nécessite d'un gicleur principal de 1,45 à 1,75 mm de diamètre,

s'il alimente un cylindre, le diamètre du gicleur se réduit à 1,10 ou à 1,30 mm.

Ces valeurs sont uniquement indicatives et l'on conseille de commencer les essais avec le gicleur de plus grand diamètre,

en le réduisant suivant les exigences.

si l'on établit pour le jet d'air de freinage la valeur de 2,00 mm (Moteurs à essence et à 4 temps).

Dans le diagramme le diffuseur alimente 4 ou 6 cylindres.

S'il alimente 2 cylindres multiplier par 0,90 le diamètre du jet trouvé,

s'il alimente un cylindre (applications sportives) multiplier par 0,75 le diamètre du jet.

Exemple : si un diffuseur de 29 mm alimente 4 ou 6 cylindres, il nécessite d'un gicleur principal de 1,45 à 1,75 mm de diamètre,

s'il alimente un cylindre, le diamètre du gicleur se réduit à 1,10 ou à 1,30 mm.

Ces valeurs sont uniquement indicatives et l'on conseille de commencer les essais avec le gicleur de plus grand diamètre,

en le réduisant suivant les exigences.

3) - Gicleur principal de carburant Fig. 34

C'est une pièce calibrée très importante qui est contrôlée avec le plus grand soin en mesurant le débit de chaque gicleur : le numéro gravé latéralement est le diamètre nominal en centièmes de mm de l'orifice traversé par le carburant, et il ne doit pas être mesuré ou nettoyé à l'aide d'instruments métalliques.

Le diamètre, valeurs communes de 0,80 à 1,80 mm, doit être choisi d'après le diffuseur, le nombre de cylindres à alimenter, le carburant, etc.

Dans la Fig. 35 est reporté un diagramme approximatif, utile pour un premier choix.

Nous conseillons de commencer les essais avec le gicleur de plus grand diamètre, en diminuant ensuite suivant les exigences.

En partant d'un réglage correct, chaque mm d'augmentation du diamètre du diffuseur nécessite l'augmentation du gicleur principal de 0,05 mm environ.

Au cas où il serait nécessaire d'augmenter ou de diminuer le diamètre du gicleur principal ou de n'importe quel autre gicleur, il sera nécessaire de remplacer le gicleur par un autre d'origine Weber du diamètre voulu, en évitant toute intervention avec des pointes, des outils, etc.

C'est une pièce calibrée très importante qui est contrôlée avec le plus grand soin en mesurant le débit de chaque gicleur : le numéro gravé latéralement est le diamètre nominal en centièmes de mm de l'orifice traversé par le carburant, et il ne doit pas être mesuré ou nettoyé à l'aide d'instruments métalliques.

Le diamètre, valeurs communes de 0,80 à 1,80 mm, doit être choisi d'après le diffuseur, le nombre de cylindres à alimenter, le carburant, etc.

Dans la Fig. 35 est reporté un diagramme approximatif, utile pour un premier choix.

Nous conseillons de commencer les essais avec le gicleur de plus grand diamètre, en diminuant ensuite suivant les exigences.

En partant d'un réglage correct, chaque mm d'augmentation du diamètre du diffuseur nécessite l'augmentation du gicleur principal de 0,05 mm environ.

Au cas où il serait nécessaire d'augmenter ou de diminuer le diamètre du gicleur principal ou de n'importe quel autre gicleur, il sera nécessaire de remplacer le gicleur par un autre d'origine Weber du diamètre voulu, en évitant toute intervention avec des pointes, des outils, etc.

Jet d'air principal de freinage

Jet d'air principal

En A, pour les carburateurs série ICP, en B, pour les carburateurs série DCOE et en C pour carburateurs série DCD.

En A, pour les carburateurs série ICP, en B, pour les carburateurs série DCOE et en C pour carburateurs série DCD.

4) - Fig. 36

La valeur du diamètre le plus utilisé est comprise entre 1,50 et 2,30 mm.

En augmentant le diamètre on appauvrit le mélange davantage aux bas régimes du moteur, tandis qu'en augmentant le diamètre du gicleur principal on enrichit le mélange de façon uniforme depuis les bas régimes jusqu'au régime maximal.

L'effet des deux gicleurs est par conséquent utilisé pour le réglage et, pour des petites variations, une augmentation dans le diamètre du jet d'air de 0,15 mm peut équivaloir à une diminution du gicleur de carburant de 0,05 mm, dans les réglages qui sont le plus en usage.

La valeur du diamètre le plus utilisé est comprise entre 1,50 et 2,30 mm.

En augmentant le diamètre on appauvrit le mélange davantage aux bas régimes du moteur, tandis qu'en augmentant le diamètre du gicleur principal on enrichit le mélange de façon uniforme depuis les bas régimes jusqu'au régime maximal.

L'effet des deux gicleurs est par conséquent utilisé pour le réglage et, pour des petites variations, une augmentation dans le diamètre du jet d'air de 0,15 mm peut équivaloir à une diminution du gicleur de carburant de 0,05 mm, dans les réglages qui sont le plus en usage.

Tube d'émulsion

En A pour les carburateurs série ICP, en B pour ceux série DCOE et en C pour les carburateurs série DCD.

En A pour les carburateurs série ICP, en B pour ceux série DCOE et en C pour les carburateurs série DCD.

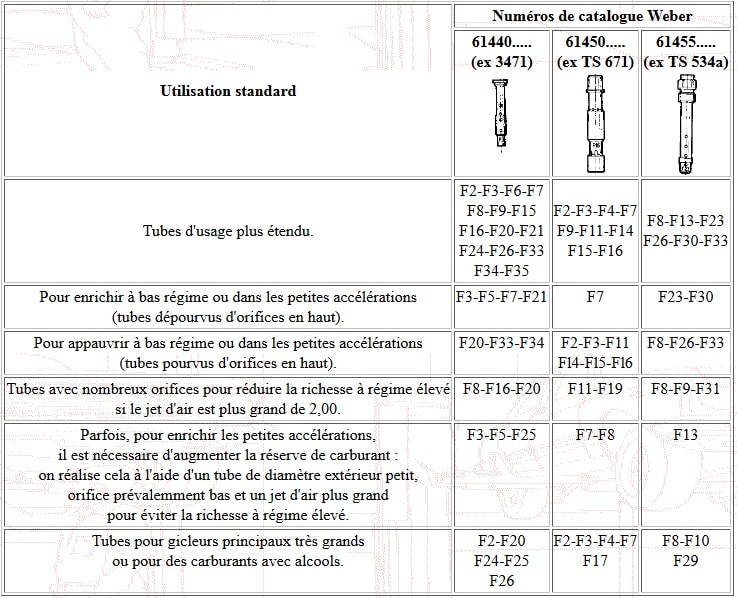

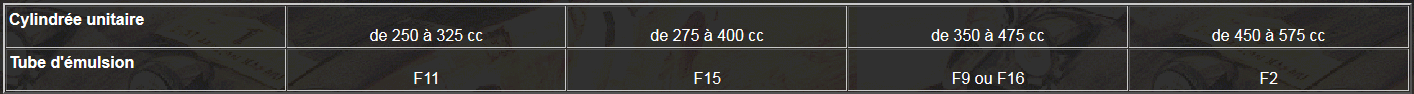

5) Tube d'émulsion - Fig. 37

Il a pour tâche de mélanger l'air, déjà dosé par le jet d'air de freinage avec le carburant provenant du gicleur principal.

Son influence est plus ressentie aux ouvertures petites et moyennes du papillon et en phase de reprise, et les dimensions déterminantes sont les suivantes :

- position et grandeur des orifices les plus proches au jet d'air.

- diamètre extérieur maximal

- position et grandeur des orifices les plus proches au gicleur de carburant.

Dans le tableau qui suit on donne des informations relatives au choix du tube et l'on a trois colonnes, une pour chaque série de tubes utilisés par Weber.

Le sigle, p. ex. F11, n'est pas progressif mais seulement indicatif et en outre entre tous les tubes placés dans la même case il y a encore des différences de comportement.

Nota : souvent le remplacement du tube d'émulsion doit être suivi par une variation du diamètre du gicleur de carburant ou du jet d'air principal.

Il a pour tâche de mélanger l'air, déjà dosé par le jet d'air de freinage avec le carburant provenant du gicleur principal.

Son influence est plus ressentie aux ouvertures petites et moyennes du papillon et en phase de reprise, et les dimensions déterminantes sont les suivantes :

- position et grandeur des orifices les plus proches au jet d'air.

- diamètre extérieur maximal

- position et grandeur des orifices les plus proches au gicleur de carburant.

Dans le tableau qui suit on donne des informations relatives au choix du tube et l'on a trois colonnes, une pour chaque série de tubes utilisés par Weber.

Le sigle, p. ex. F11, n'est pas progressif mais seulement indicatif et en outre entre tous les tubes placés dans la même case il y a encore des différences de comportement.

Nota : souvent le remplacement du tube d'émulsion doit être suivi par une variation du diamètre du gicleur de carburant ou du jet d'air principal.

Tableau indicatif des Tubes d'Emulsion

Gicleur de ralenti

On illustre ici le gicleur et le système ralenti des carburateurs série DCOE, avec jet d'air (cote B) incorporé dans le gicleur (cote A).

Exemple de système de ralenti alimenté par la cuve.

On illustre ici le gicleur et le système ralenti des carburateurs série DCOE, avec jet d'air (cote B) incorporé dans le gicleur (cote A).

Exemple de système de ralenti alimenté par la cuve.

Gicleur de ralenti

Le gicleur de ralenti est séparé du jet d'air de ralenti Gam. La cote B n'est pas calibrée.

Exemple de système de ralenti alimenté par le puisard.

Le gicleur de ralenti est séparé du jet d'air de ralenti Gam. La cote B n'est pas calibrée.

Exemple de système de ralenti alimenté par le puisard.

6) Gicleur de ralenti - Figs. 38A - 38B

Dans les Figs. 38A et B sont reportés les deux dispositions fréquemment utilisées.

En A on a une section d'un carburateur série DCOE avec le gicleur de ralenti à jet d'air de ralenti incorporé, tandis qu'en B le jet d'air est séparé du gicleur de ralenti.

Le gicleur de ralenti du réglage en examen, a 0,50 mm de diamètre et il est désigné par 50 F11.

Dans le tableau suivant on reporte, pour chaque sigle F, le diamètre du jet d'air respectif et équivalent.

Gicleur de ralenti, numéro de catalogue 41165... (ex 974)

Diamètre en mm du jet d'air de ralenti (les plus utilisés), Sigle F.

0,70 F6 1,20 F8-F11-F14 1,60 F5

0,90 F12 1,30 F13 1,70 F7

1,00 F9 1,40 F2-F4 2,00 F1

2,30 F3

Dans les réglages où le gicleur de ralenti est séparé du jet d'air de ralenti, on reporte la valeur de ce dernier en mm.

Le diamètre du gicleur de ralenti est compris, normalement, entre 0,40 et 0,70 mm.

Ce gicleur influe fortement sur le dosage du mélange du régime de ralenti et pour toute la phase de progression.

Le jet d'air de ralenti intervient par contre davantage dans la partie haute de la progression.

Par phase de progression on entend le champ de fonctionnement du carburateur qui commence depuis le régime de ralenti et se termine un peu au-delà du point d'amorçage du gicleur principal.

Alimentation du système de ralenti

Généralement, dans les applications où un corps de carburateur alimente deux ou plusieurs cylindres du moteur, le système de ralenti reçoit le carburant du puisard principal, à partir d'une position comprise entre le gicleur principal et l'extrémité inférieure du tube d'émulsion (Fig. 38B).

Dans les applications sportives où un corps de carburateur alimente un seul cylindre du moteur, le mélange tend à être pauvre ce qui fait que le système de ralenti reçoit le plus souvent le carburant directement de la cuve à niveau constant, (Fig. 38A).

Parfois, on utilise un système mixte dans lequel le gicleur de ralenti est alimenté en même temps par la cuve et par le puisard.

Réglage du régime de ralenti du moteur

Cette description brève doit être complétée par l'exposition plus étendue reportée dans la Troisième Partie.

Il faut que le moteur soit couplé à un compte-tours et qu'il ait atteint la température normale de fonctionnement.

Le régime de rotation est réglé par l'entremise de la vis de réglage de l'allure, à la valeur établie par le constructeur :

600-800 t/min env. pour les moteurs de voitures de tourisme

et 1000 t/min ou plus pour les moteurs de voitures sportives.

On cherchera d'abord, en serrant d'abord et en desserrant ensuite la vis de réglage du mélange, la position qui permet d'obtenir la vitesse de rotation la plus élevée.

S'il faut réduire la vitesse à la valeur indiquée ci-dessous, on agit sur la vis de réglage de l'allure, et après on contrôle de nouveau le dosage à l'aide de la vis de réglage du mélange.

Le mélange de ralenti est correct lorsque le moteur tourne régulièrement et qu'en serrant ou desserrant la vis de mélange, c'est-à-dire en appauvrissant ou en enrichissant le dosage, la vitesse diminue et devient irrégulière.

Examen de la progression

Après avoir réglé le régime de ralenti à l'aide de la vis de réglage de l'allure, augmenter la vitesse du moteur jusqu'à atteindre le point où le mélange est proche à sortir du tube du centreur (300 t/min en plus p. ex.).

Contrôler à présent le dosage en serrant ou en desserrant lentement la vis de mélange.

Si en serrant la vitesse augmente cela veut dire que la progression est riche, tandis qu'elle est pauvre s'il faut desserrer (ouvrir) la vis de mélange.

Par contre, la progression est correcte si en tournant dans un sens ou dans l'autre la vis de mélange, la vitesse diminue.

D'après cet examen on peut enrichir la progression en augmentant le gicleur de ralenti ou en réduisant le jet d'air de ralenti et elle peut de même être appauvrie en agissant dans le sens contraire.

Dans les Figs. 38A et B sont reportés les deux dispositions fréquemment utilisées.

En A on a une section d'un carburateur série DCOE avec le gicleur de ralenti à jet d'air de ralenti incorporé, tandis qu'en B le jet d'air est séparé du gicleur de ralenti.

Le gicleur de ralenti du réglage en examen, a 0,50 mm de diamètre et il est désigné par 50 F11.

Dans le tableau suivant on reporte, pour chaque sigle F, le diamètre du jet d'air respectif et équivalent.

Gicleur de ralenti, numéro de catalogue 41165... (ex 974)

Diamètre en mm du jet d'air de ralenti (les plus utilisés), Sigle F.

0,70 F6 1,20 F8-F11-F14 1,60 F5

0,90 F12 1,30 F13 1,70 F7

1,00 F9 1,40 F2-F4 2,00 F1

2,30 F3

Dans les réglages où le gicleur de ralenti est séparé du jet d'air de ralenti, on reporte la valeur de ce dernier en mm.

Le diamètre du gicleur de ralenti est compris, normalement, entre 0,40 et 0,70 mm.

Ce gicleur influe fortement sur le dosage du mélange du régime de ralenti et pour toute la phase de progression.

Le jet d'air de ralenti intervient par contre davantage dans la partie haute de la progression.

Par phase de progression on entend le champ de fonctionnement du carburateur qui commence depuis le régime de ralenti et se termine un peu au-delà du point d'amorçage du gicleur principal.

Alimentation du système de ralenti

Généralement, dans les applications où un corps de carburateur alimente deux ou plusieurs cylindres du moteur, le système de ralenti reçoit le carburant du puisard principal, à partir d'une position comprise entre le gicleur principal et l'extrémité inférieure du tube d'émulsion (Fig. 38B).

Dans les applications sportives où un corps de carburateur alimente un seul cylindre du moteur, le mélange tend à être pauvre ce qui fait que le système de ralenti reçoit le plus souvent le carburant directement de la cuve à niveau constant, (Fig. 38A).

Parfois, on utilise un système mixte dans lequel le gicleur de ralenti est alimenté en même temps par la cuve et par le puisard.

Réglage du régime de ralenti du moteur

Cette description brève doit être complétée par l'exposition plus étendue reportée dans la Troisième Partie.

Il faut que le moteur soit couplé à un compte-tours et qu'il ait atteint la température normale de fonctionnement.

Le régime de rotation est réglé par l'entremise de la vis de réglage de l'allure, à la valeur établie par le constructeur :

600-800 t/min env. pour les moteurs de voitures de tourisme

et 1000 t/min ou plus pour les moteurs de voitures sportives.

On cherchera d'abord, en serrant d'abord et en desserrant ensuite la vis de réglage du mélange, la position qui permet d'obtenir la vitesse de rotation la plus élevée.

S'il faut réduire la vitesse à la valeur indiquée ci-dessous, on agit sur la vis de réglage de l'allure, et après on contrôle de nouveau le dosage à l'aide de la vis de réglage du mélange.

Le mélange de ralenti est correct lorsque le moteur tourne régulièrement et qu'en serrant ou desserrant la vis de mélange, c'est-à-dire en appauvrissant ou en enrichissant le dosage, la vitesse diminue et devient irrégulière.

Examen de la progression

Après avoir réglé le régime de ralenti à l'aide de la vis de réglage de l'allure, augmenter la vitesse du moteur jusqu'à atteindre le point où le mélange est proche à sortir du tube du centreur (300 t/min en plus p. ex.).

Contrôler à présent le dosage en serrant ou en desserrant lentement la vis de mélange.

Si en serrant la vitesse augmente cela veut dire que la progression est riche, tandis qu'elle est pauvre s'il faut desserrer (ouvrir) la vis de mélange.

Par contre, la progression est correcte si en tournant dans un sens ou dans l'autre la vis de mélange, la vitesse diminue.

D'après cet examen on peut enrichir la progression en augmentant le gicleur de ralenti ou en réduisant le jet d'air de ralenti et elle peut de même être appauvrie en agissant dans le sens contraire.

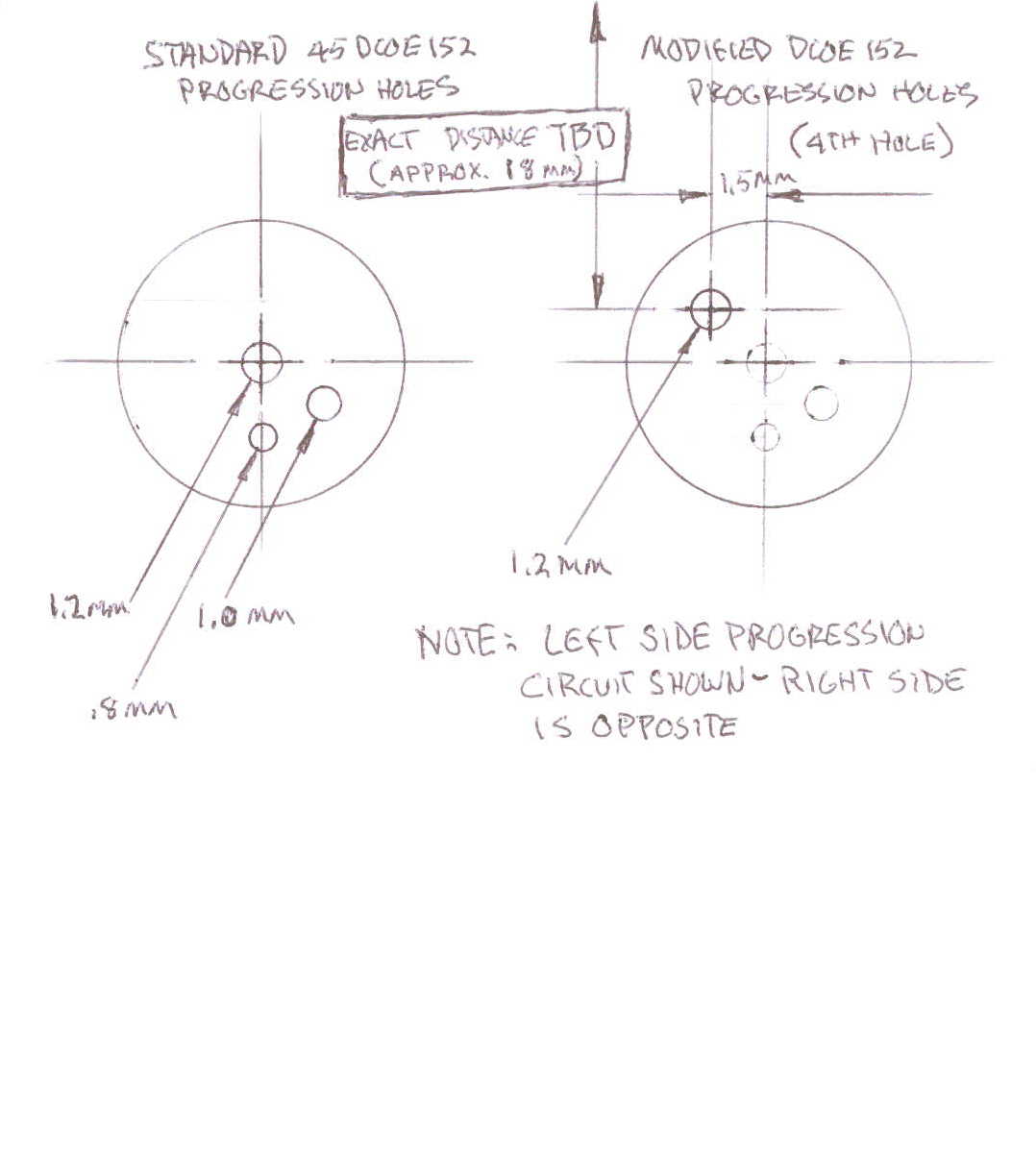

Position du trou de progression par rapport au bord du papillon dans la condition de ralenti.

En A la position est correcte.

En B le trou est déplacé en amont et colonne b positive.

En C trou déplacé en aval et colonne b négative

En A la position est correcte.

En B le trou est déplacé en amont et colonne b positive.

En C trou déplacé en aval et colonne b négative

En A pour avancer l'intervention du trou de progression, on effectue un petit chanfrein sur le papillon.

En B pour retarder l'intervention du trou de progression, on perce un petit trou dans le papillon.

En B pour retarder l'intervention du trou de progression, on perce un petit trou dans le papillon.

Il est parfois nécessaire de varier la position du trou de progression par rapport au bord du papillon, à la suite par exemple, de révision du carburateur par polissage du corps et remplacement du papillon.

Les Figs. 39 et 40 illustrent cette situation.

Dans la Fig. 39-A le trou de progression est couvert par le papillon en fonctionnement au ralenti et c'est là la position correcte.

Dans la Fig. 39-B le trou est déplacé en amont du papillon et bien qu'ayant un ralenti assez régulier, le moteur présente une dépression dès que le papillon commence à s'ouvrir, à cause du mélange pauvre.

En effet le trou est intéressé trop tard par la dépression sous le papillon.

Dans la Fig. 39-C le trou est déplacé en aval du papillon et le fonctionnement au ralenti est irrégulier à cause d'un mélange riche, même avec la vis de mélange serrée, puisque le débit du trou de progression est trop fort.

Pour remédier à ces inconvénients il faudra agir comme suit:

- dans le cas de la Fig. 39-B on effectue, en allant par tentatives, un chanfrein sur le papillon comme montré par la Fig. 40-A.

- Dans le cas de la Fig. 39-C on perce sur le papillon, du côté opposé au trou de progression, un trou de sorte qu'une partie de l'air aspiré par le moteur passe directement en aval du papillon) en permettant ainsi à ce dernier de rester fermé davantage . Fig. 40-B.

Le trou aura un diamètre initial de 0,7 mm et sera élargi jusqu'à 1,2-1,5 mm suivant le besoin, en évitant cependant au papillon d'en arriver à la fermeture totale du conduit.

Avec les procédés mentionnés ci-dessus on peut corriger des petits défauts et nous ne pouvons pas décrire ici les autres possibilités d'intervention sur la position et sur le diamètre du trou de progression.

Les papillons Weber portent gravée la valeur en degrés de l'angle plus petit, existant entre le papillon fermé et l'axe du conduit, généralement 78° ou 85°, afin d'éviter des erreurs de remplacement.

Les Figs. 39 et 40 illustrent cette situation.

Dans la Fig. 39-A le trou de progression est couvert par le papillon en fonctionnement au ralenti et c'est là la position correcte.

Dans la Fig. 39-B le trou est déplacé en amont du papillon et bien qu'ayant un ralenti assez régulier, le moteur présente une dépression dès que le papillon commence à s'ouvrir, à cause du mélange pauvre.

En effet le trou est intéressé trop tard par la dépression sous le papillon.

Dans la Fig. 39-C le trou est déplacé en aval du papillon et le fonctionnement au ralenti est irrégulier à cause d'un mélange riche, même avec la vis de mélange serrée, puisque le débit du trou de progression est trop fort.

Pour remédier à ces inconvénients il faudra agir comme suit:

- dans le cas de la Fig. 39-B on effectue, en allant par tentatives, un chanfrein sur le papillon comme montré par la Fig. 40-A.

- Dans le cas de la Fig. 39-C on perce sur le papillon, du côté opposé au trou de progression, un trou de sorte qu'une partie de l'air aspiré par le moteur passe directement en aval du papillon) en permettant ainsi à ce dernier de rester fermé davantage . Fig. 40-B.

Le trou aura un diamètre initial de 0,7 mm et sera élargi jusqu'à 1,2-1,5 mm suivant le besoin, en évitant cependant au papillon d'en arriver à la fermeture totale du conduit.

Avec les procédés mentionnés ci-dessus on peut corriger des petits défauts et nous ne pouvons pas décrire ici les autres possibilités d'intervention sur la position et sur le diamètre du trou de progression.

Les papillons Weber portent gravée la valeur en degrés de l'angle plus petit, existant entre le papillon fermé et l'axe du conduit, généralement 78° ou 85°, afin d'éviter des erreurs de remplacement.

Remarques:

Les progressions sont définies a partir de la position du papillons au ralenti et la valeur du réglage de richesse.

Pour un même carburateur réglé a 3,5 % de co et a 1,5% vous n'aurez pas la même position du papillon.

Un gicleur de ralenti plus gros, pour une même valeur de co vous fera fermer votre vis de richesse et, indirectement

vous allez ouvrir le papillon.

Il faut savoir que les progressions fournissent de l'air dans le circuit de ralenti ( au ralenti ). Une progression, 2,3

tout s'ajoute ou se retranche et font varier la position du papillon.

Sachant que sur un Weber, le circuit ralenti prend l'essence directement dans la cuve, IL EST TOUJOURS EN FONCTION mais, la dépression diminuant, son débit diminue. Vous rencontrez tous ( ceci est valable pour TOUS les carburateurs) des defauts aux environ de 3000 3500 tr/ mn la ou le circuit principal amorce et le ralenti ne débite plus assez.

Alors, je vous explique pas lorsque vous prenez un 45DCOE avec une buse de 34 et que vous la mettez a 40.

Voila ou est l'importance des progressions. Il va s'en dire que si vous êtes un adepte du ralenti - pied à fond, cela marchera sans progressions mais, sachez que 70 a 80% du temps passe à la mise au point était, les progressions.

Pour la dépollution sachez que le règlement était EUROPÉEN donc pour les anglais aussi.

N'en déplaise à PHL, je préfère les pompes à membrane que celle a piston : les pistons prennent du jeu engendrant des pertes , et, ne sont pas commandées par une came.

Voila, là, on rentre dans le vif du sujet.

Je comprend parfaitement la problématique entre: angle du papillon / réglage vis de richesse / position du papillon par rapport aux trous de progression / dimension du gicleur de ralenti...

Tous ces paramètres influence le % de Co en se cumulant les uns les autres.

Weber a donc était obligé de travailler sur le sujet et améliorer cette zone de fonctionnement pour les problèmes de pollutions qui devait être particulièrement mauvaise avec les premières version de DCOE.

Le fait d'augmenter le nombre de trous, a amélioré le fonctionnement, donc moins de pollution.

Cependant, il y a un point qui me chagrine, si le fait de "dépolluer" les DCOE les rendez moins performant, comment expliquez vous tous ces témoignages qui préconisent un nombre important de trous de progression pour améliorer la transition entre le circuit de progression et le circuit principal ??

Pire, les moteurs modernes 16 S fonctionnent manifestement mieux avec 5 trous de progression que 3 ou même 4. (je parle même pas de 2...)

Ou est la logique ?? A part que l'évolution dans le temps a fait augmenter le nombre de trous en constatant simplement que peu de trous de progression entraine simplement un "mauvais" fonctionnement.

Le terme "dépollué" et enfin de compte usurpé, le terme "amélioré" serait plus approprié:

1) Amélioré pour résoudre les problèmes de pollution (donc "dépollué" vue sous un certain angle)

2) Amélioré pour résoudre les problèmes de transition entre le circuit de progression et le circuit principal

Et non. Il faut savoir que le cycle européen pour passer les normes de pollution limite la vitesse a 52 km h sur le rapport de 3ieme.

Avec un carburateur avec un corps, le papillon est assez ouvert. Avec 2 double corps, la variation d'angle papillon devient faible :

d'ou l'importance des trous de progressions. Afin de maitriser au mieux l’amorçage du circuit principal, les carburateurs ont évolue.

Ainsi, le circuit ralenti n'est plus indépendant du circuit principal. Le gicleur de ralenti prend son essence APRÈS le gicleur principal.

En second, en augmentant le nombre de progressions, le circuit principal amorce plus tard et devient presque inexistant sur le cycle.

Une chose qui influe sur les carburateurs dépollue est la position de la 1er progression. En effet, la norme prévoit une variation autour

de la valeur de ralenti. Le ralenti règle, le CO ne doit pas évoluer de moins 100 tr a plus 250 tours en revenant à la valeur nominale.

Ceci, pour que la courbe soit la plus plate possible exige une position précise de la 1er progression. Imaginez la position sur 4 corps.

En gros, la position visuelle montre que, au ralenti vous devez voir le bas de la 1er progression: le plein débit est obtenu à la moitié de la progression. Les 45 DCOE a trois progressions sont en série sur l'alpine. Un grand nombre d'alpiniste augmente la cylindrée, monte un arbre a came etc...Le ralenti de 900tr/mn devient 1200 tr/mn. Vous serrez la vis de richesse et trouvez la 1er progression en prise. Solution, on diminue le gicleur de ralenti, on referme le papillon et.. creux, a coups. Deuxième solution: faire des papillons a 11° voir 10°. Sur le 45DCOE, vous avez un plat derrière le papillon. Celui-ci permet de découvrir mieux la deuxième: au ralenti, vous découvrez tout de suite la 1er progression.

Alors, les 45 DCOE Espagnol: vous constaterez que la 1er progression et bien loin du papillon ferme, que les trous ne sont pas les mêmes et qu'il est même impossible d'en percer une 4 ieme. La position des progressions est ce qu'elle est. Alors la mise au point doit être reprise complétement. Les carburateurs Espagnol, sont issues des derniers moules et ont un avantage: dans la mesure ou l'on en trouve identique en hauteur de progression. Il est possible de créer un circuit supplémentaire : un éconostat.

Vous ne trouverez pas de carburateurs Espagnol avec 5 progressions, et il y a des 40 DCOE a 5 progressions dépollué ou non.

Les progressions sont définies a partir de la position du papillons au ralenti et la valeur du réglage de richesse.

Pour un même carburateur réglé a 3,5 % de co et a 1,5% vous n'aurez pas la même position du papillon.

Un gicleur de ralenti plus gros, pour une même valeur de co vous fera fermer votre vis de richesse et, indirectement

vous allez ouvrir le papillon.

Il faut savoir que les progressions fournissent de l'air dans le circuit de ralenti ( au ralenti ). Une progression, 2,3

tout s'ajoute ou se retranche et font varier la position du papillon.

Sachant que sur un Weber, le circuit ralenti prend l'essence directement dans la cuve, IL EST TOUJOURS EN FONCTION mais, la dépression diminuant, son débit diminue. Vous rencontrez tous ( ceci est valable pour TOUS les carburateurs) des defauts aux environ de 3000 3500 tr/ mn la ou le circuit principal amorce et le ralenti ne débite plus assez.

Alors, je vous explique pas lorsque vous prenez un 45DCOE avec une buse de 34 et que vous la mettez a 40.

Voila ou est l'importance des progressions. Il va s'en dire que si vous êtes un adepte du ralenti - pied à fond, cela marchera sans progressions mais, sachez que 70 a 80% du temps passe à la mise au point était, les progressions.

Pour la dépollution sachez que le règlement était EUROPÉEN donc pour les anglais aussi.

N'en déplaise à PHL, je préfère les pompes à membrane que celle a piston : les pistons prennent du jeu engendrant des pertes , et, ne sont pas commandées par une came.

Voila, là, on rentre dans le vif du sujet.

Je comprend parfaitement la problématique entre: angle du papillon / réglage vis de richesse / position du papillon par rapport aux trous de progression / dimension du gicleur de ralenti...

Tous ces paramètres influence le % de Co en se cumulant les uns les autres.

Weber a donc était obligé de travailler sur le sujet et améliorer cette zone de fonctionnement pour les problèmes de pollutions qui devait être particulièrement mauvaise avec les premières version de DCOE.

Le fait d'augmenter le nombre de trous, a amélioré le fonctionnement, donc moins de pollution.

Cependant, il y a un point qui me chagrine, si le fait de "dépolluer" les DCOE les rendez moins performant, comment expliquez vous tous ces témoignages qui préconisent un nombre important de trous de progression pour améliorer la transition entre le circuit de progression et le circuit principal ??

Pire, les moteurs modernes 16 S fonctionnent manifestement mieux avec 5 trous de progression que 3 ou même 4. (je parle même pas de 2...)

Ou est la logique ?? A part que l'évolution dans le temps a fait augmenter le nombre de trous en constatant simplement que peu de trous de progression entraine simplement un "mauvais" fonctionnement.

Le terme "dépollué" et enfin de compte usurpé, le terme "amélioré" serait plus approprié:

1) Amélioré pour résoudre les problèmes de pollution (donc "dépollué" vue sous un certain angle)

2) Amélioré pour résoudre les problèmes de transition entre le circuit de progression et le circuit principal

Et non. Il faut savoir que le cycle européen pour passer les normes de pollution limite la vitesse a 52 km h sur le rapport de 3ieme.

Avec un carburateur avec un corps, le papillon est assez ouvert. Avec 2 double corps, la variation d'angle papillon devient faible :

d'ou l'importance des trous de progressions. Afin de maitriser au mieux l’amorçage du circuit principal, les carburateurs ont évolue.

Ainsi, le circuit ralenti n'est plus indépendant du circuit principal. Le gicleur de ralenti prend son essence APRÈS le gicleur principal.

En second, en augmentant le nombre de progressions, le circuit principal amorce plus tard et devient presque inexistant sur le cycle.

Une chose qui influe sur les carburateurs dépollue est la position de la 1er progression. En effet, la norme prévoit une variation autour

de la valeur de ralenti. Le ralenti règle, le CO ne doit pas évoluer de moins 100 tr a plus 250 tours en revenant à la valeur nominale.

Ceci, pour que la courbe soit la plus plate possible exige une position précise de la 1er progression. Imaginez la position sur 4 corps.

En gros, la position visuelle montre que, au ralenti vous devez voir le bas de la 1er progression: le plein débit est obtenu à la moitié de la progression. Les 45 DCOE a trois progressions sont en série sur l'alpine. Un grand nombre d'alpiniste augmente la cylindrée, monte un arbre a came etc...Le ralenti de 900tr/mn devient 1200 tr/mn. Vous serrez la vis de richesse et trouvez la 1er progression en prise. Solution, on diminue le gicleur de ralenti, on referme le papillon et.. creux, a coups. Deuxième solution: faire des papillons a 11° voir 10°. Sur le 45DCOE, vous avez un plat derrière le papillon. Celui-ci permet de découvrir mieux la deuxième: au ralenti, vous découvrez tout de suite la 1er progression.

Alors, les 45 DCOE Espagnol: vous constaterez que la 1er progression et bien loin du papillon ferme, que les trous ne sont pas les mêmes et qu'il est même impossible d'en percer une 4 ieme. La position des progressions est ce qu'elle est. Alors la mise au point doit être reprise complétement. Les carburateurs Espagnol, sont issues des derniers moules et ont un avantage: dans la mesure ou l'on en trouve identique en hauteur de progression. Il est possible de créer un circuit supplémentaire : un éconostat.

Vous ne trouverez pas de carburateurs Espagnol avec 5 progressions, et il y a des 40 DCOE a 5 progressions dépollué ou non.

Webcon a du développer d'autres carburateurs avec plus de progressions. Tous ceux que j'ai vu n'en avaient que 3. Deux en en avaient 4, mais percés, je ne vous explique pas. Il me semble, en regardant la niche des trous de progression, qu'elle ne diffère pas des premiers DCOE. Donc en perçant 5 progressions, les trous occupent une grande partie de la niche. Sur les anciens, il est possible d'en percer une 4 ieme.

Sur le DCOM, en regardant bien, en enlevant le gicleur de ralenti, vous ne verrez pas de trou contrairement a un DCOE. C'est au 4 plombs en façade que vous reconnaitrez le dépollué. En enlevant le plomb du haut, celui-ci débouche sur un autre plomb. En l'enlevant, vous allez découvrir un trou qui relie le circuit de ralenti au circuit principal, juste au dessus du gicleur. Donc sur un dépollué, lorsque la dépression est suffisante pour amorcer le circuit principal, celui-ci devient nul. Pour la mise au point, cette solution est plus métrisable.

Sur un DCOE non dépollué, le circuit de ralenti est indépendant du principal et débite toujours.

Les progressions, sur le dépollué prennent l'essence après le principal,font déniveler l'essence dans le puit: donc besoin d'un Gp plus gros mais retarde l'amorçage du principal.

Pourquoi 4 voir 5 progressions vont mieux que 3 sur un DCOE? Lorsque vous augmentez le diamètre de la buse, je vous rappelle que le 12G a une bue de 34mm et que vous la portez a 38 voir 40 mm le circuit principal s'amorce plus tard, la dépression n'est plus la même.

Pour quantifier, je ne sais pas. Sachez cependant qu'en série, les carburateurs étaient contrôlés en rapport air/ essence sur 5 points de la courbe d'utilisation. En préambule, nous exécutions cette courbe KG/ KG et, nous avons conclu qu'il fallait IMPÉRATIVEMENT s'écarter du point d’amorçage du gicleur principal tant il y avait d’écart. La tolérance de fabrication était de, 1% ralenti et 4% sur les autres points.

Selon le niveau, la dépression, la forme et la position des progressions, le principal s'amorcera différemment.

Comment fait on pour amorcer le principal plus tôt?

En relevant le niveau, ou en diminuant la buse. Vous avez remarque que le centreur était diminué sur les 45 DCOE espagnol. Ceci aussi influe sur l'amorçage.

Un 16 S fonctionnerait mieux avec un circuit de progression plus long donc une mise en route du circuit principal plus tard. Peut être es ce dut au fait que ces moteurs peuvent tourner plus pauvre que nos antique 8 soupapes avec des chambres de combustion loin d'être optimale ??

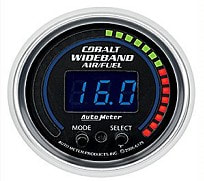

D’après ma petite expérience, j'ai constaté (via une sonde lambda large bande) un (très) gros problème de richesse avec des buses de 38. Le ralenti était riche, mais dès qu'on accéléré, même à 1500 trs (donc encore loin de la mise en action du circuit principal) la richesse d’écroulé. En effet la dépression n'est plus la même, l'effet venturi beaucoup moins performants, donc mélange air essence médiocre, ce qui provoque un trou. (Enfin dans mon cas c'était un gouffre...)

Le retour à des buses plus petites résolvait largement le problème avec des montées en régime sans aucune mesure supérieur. D'ailleurs j'ai constaté que les anglais sont unanimes sur le sujet. Le buses maxi (36 pour les 40 DCOE et 40 pour les 45 DCOE) sont à proscrire.

Manifestement le niveau de cuve joue sur le régime de mise en action, je pensais qu'il ne jouait que sur la richesse. Les centreurs (ou venturi auxiliaire si je ne dit pas de bêtise) influent eux aussi, peu en parle, mais le DCOM avec son centreur de 6.0 doit , je suppose, encore décalé vers le haut la mise en action du circuit principal. Encore une astuce de dépollution ??

Lorsque le moteur est préparé, sur le 45 DCOE monte sur le R12G ou Alpine, les papillons de 78° sont près de la première progression ( papillon avec un plat sur l’arrière). Le ralenti passant a 1100 voir 1200tr/mn, entraine une ouverture plus importante. La solution trouvée montre que, en diminuant le gicleur de ralenti, l'on referme le papillon parce que, pour une même richesse vous ouvrez la vis de richesse. Seulement, le moteur devient "creux". Ceci n'est pas la solution. On s’aperçoit dans la majorité des cas en démontant le carburateur que la position du papillon fait découvrir la première progression.

En fait le réglage de ralenti se fait sur 2 trous. La vis de richesse et la progression.(petit rappel: lorsque le progression est a moitie, dites vous bien qu'elle débite à plein). Solution: lorsque vous utilisez une buse de 38mm voir 40 vous faites un papillon a 11° voir 10° et passez votre ralenti a 60F8. Vous pouvez aussi mettre une 4ieme progression. Attention toutefois, la 4ieme progression vous amènera de l'air sur le ralenti et vous fera refermer votre papillon.

Lorsque l'on fais des essais au banc moteur, on " faisait " ce que l'on appelle des courbes en boucle. Celle ci ressemble a une forme d'escargot ou vous trouvez la p Max pour la bonne richesse ainsi que la consommation mini pour l'utilisation. Soit en iso régime soit avec alfa pap ... Pour la buse, les courbes se superpose et, a la puissance maxi la buse choisi était celle qui a puissance égale était la plus faible.

Buse de 36, buse de 38 a 2000tr vous êtes sur les progressions.

Les Webers de 45 DCOE de R12G ont la première progression prés de l'ouverture papillon et le papillon a un plat derrière. Au ralenti, la progression doit être a peine visible. Lorsque le moteur est modifie, le ralenti plus haut en régime, la progression se trouve complétement ouverte. Le réglage de richesse se fait sur 2 trous.

Solution : percer un trou dans le papillon.

Ceci est explique dans tous les manuels. Si cela est possible sur un carburateur simple corps, comment êtes vous sur de percer le même trou dans 4 papillons est obtenir la même fuite. Je fabrique des gicleurs et, il est courant avec le môme foret d'avoir des débits différents. Alors, il est plus facile de faire des papillons avec un angle différent.

Ceci permet, pour un même débit de mettre en fonction la progressivité. Je vous rappelle que si votre progression est en prise au ralenti, votre vis de richesse se règle non sur un trou mais deux. Sans oublié que de l'air alimente le ralenti avec les 2 voir 3 autres progressions.

La buse d'un 45 et d'un 40 DCOE diffère par le diamètre d’entrée, le deuxième, celui qui est prés du papillon est identique. Le diamètre du centreur de 40 DCOE et 45DCOE de série ( R12 G ) est le même. 37 mm.

Il est rigolo de voir des centreurs de série associes a des buses de 38 mm : l’entrée est plus petite que la buse!!.

La modif de centreur, consiste a passer ce diamètre de 37mm a 39mm est modifier le cône d’entrée. Il est possible de monter a 35mm de buse. (Impossible sur le centreur de 45 DCOE). Après, tout est possible puisque l’entrée d'air du 40DCOE peut être identique au 45mm. J'ai fait un 40 DCOE avec des centreurs de Solex 40 PII !!

Un éconostat ou enrichisseur fonctionne par simple dépression: celui ci permet d’appauvrir les partielles, de diminuer le gicleur principal et augmenter l'air sachant que de par sa forme, son diamètre ou son alimentation en air, l'éconostat va enrichir le plein gaz. Le carburateur Espagnol permet cette modification. Problème de l'éconostat: va t il débiter en pleine charge a bas régime ...

Le centreur qui se trouve sur le tour que vous usinez ne ressemble pas a un centreur de DCOM.

Je vous rappelle que le DCOM a une entrée de 45 DCOE idem pour le centreur qui est court et possède un joint torique sur l’arrivée d'essence.

Pour ce qui est de l'éconostat, selon sa forme,sa ventilation, il est possible de le faire venir progressivement il a cependant l'inconvéniant d'alimenter très peu le bas de pleine charge (faible dépression). L'enrichisseur a membrane peut être aussi uniquement en essence un complément du circuit principal et devient dans ce cas bénéfique pour les pleine charge(bas régime ). Pour aléser le corps des carburateurs point besoin de foret ou alésoir mais tout simplement d'une tête à aléser.

Lorsque vous êtes en possession d'un carburateur de Daufine avec un corps de 28mm et que celui ci du fait d'un serrage important se trouve ovalise par exemple, passe de 28mm a 29 pour le plus grand diamètre et 26 pour le petit, il faut jongler et faire un 28,7mm parfaitement rond. Ceci a fait l'objet d'un article passe dans Gazoline intituyle " comment sauver un carburateur "

Vous signalez être pauvre a 2000 tr/mn pour un rapport de 15. Sachez que la R5GTL les progressions ont été travaillées, après réglage de ralenti a 2% de co, sur le rapport de 3ieme, de 1000 tr/mn a 3500 tr/mn avec des teneurs en OXYGÈNE de 3 a 5%. Sachant que pour le rapport de 15 votre teneur et de 0,5% d’oxygène vous comprendrez que vous êtes pas si pauvre que cela ....

Le centreur DCOE est de 6 , celui de DCOM 4,8 .

Lorsque l'on démarre,sur le début des progressions, il faut la P max donc un réglage plus riche sur la premiers progression. Après, le réglage a lambda 1 marchera sur la voiture. Il ne faut pas oublier que le réglage ralenti, sur les anciennes était de 3,5 % de CO et que les progressions ont été faites a partir de cette base. Si vous réglez par exemple a 2% de CO, la progressivité va changer.

Pour tous, vous réglez votre voiture à la chute de régime et détournez la vis de 1/8 de tour. Ceci correspond à régler la voiture a 3,5 % de CO. Si vous faites chuter le régime ( avec un compte tours précis ) de 200 tr/mn votre réglage sera de 2% de CO. ATTENTION !! pour les moteurs fortement croises, vous aurez une valeur de CO corrige importante. Pourquoi ? tout simplement parce que votre CO2 sera faible, et, vous constaterez, en accélérant à vide que le CO diminue et le CO2 augmente. Ceci est du au croisement.

Gicleur de pompe

A droite le gicleur de pompe des carburateurs série DCOE.

A droite le gicleur de pompe des carburateurs série DCOE.

Dans la Fig. 42-A l'orifice de décharge de pompe est incorporé dans le groupe soupape d'aspiration,

et le diamètre de l'orifice F est gravé sur la pièce.

Dans la Fig. 42.B le trou de décharge de pompe est séparé.

1 soupape de refoulement de pompe - 2 gicleur de pompe - 3 trou de décharge de pompe - 4 soupape d'aspiration - 5 membrane.

et le diamètre de l'orifice F est gravé sur la pièce.

Dans la Fig. 42.B le trou de décharge de pompe est séparé.

1 soupape de refoulement de pompe - 2 gicleur de pompe - 3 trou de décharge de pompe - 4 soupape d'aspiration - 5 membrane.

7.8.9) Gicleur de pompe et Décharge de pompe - Figs. 41 et 42

Les caractéristiques principales du fonctionnement de la pompe d'accélération, sont la quantité de carburant injectée à chaque course de la pompe et la rapidité et la durée de l'injection.

Lors de la mise à point du réglage, on détermine le diamètre du gicleur et de l'orifice de décharge de pompe, en essayant de réduire au minimum la quantité de carburant injectée.

Souvent même la direction de giclage du carburant est importante.

En général le gicleur de pompe (diamètre de 0,35 à 1 mm), lorsque le moteur est à un régime élevé, est soumis à une dépression suffisant pour produire un appel continu de carburant, c'est-à-dire qu'il fonctionne en gicleur de haut régime et son apport fait partie du réglage.

Si le débit de la pompe vient à faire défaut, on a une reprise avec hésitations et accompagnée par des toussotements au carburateur, avec possibilité d'arrêt du moteur.

Par contre un débit excessif provoque encore des hésitations en phase de reprise et à chaque accélération on a une émission de fumée noire à l'échappement.

L'orifice de décharge de pompe - Fig. 42, qui peut être pratiqué dans le groupe soupape d'aspiration, prend le tarage suivant :

fermé, pour la quantité maxi injectée et le maximum de rapidité ;

ouvert, avec un orifice de diamètre de 0,35 à 1,5 mm, afin de réduire la quantité et quelque peu la promptitude.

Par différents moyens il est possible de mesurer la quantité de carburant injectée à chaque ouverture du papillon.

Dans le réglage en cours d'examen, la valeur en cm3 et pour un conduit, est reportée dans le réglage du début de deuxième partie.

Les caractéristiques principales du fonctionnement de la pompe d'accélération, sont la quantité de carburant injectée à chaque course de la pompe et la rapidité et la durée de l'injection.

Lors de la mise à point du réglage, on détermine le diamètre du gicleur et de l'orifice de décharge de pompe, en essayant de réduire au minimum la quantité de carburant injectée.

Souvent même la direction de giclage du carburant est importante.

En général le gicleur de pompe (diamètre de 0,35 à 1 mm), lorsque le moteur est à un régime élevé, est soumis à une dépression suffisant pour produire un appel continu de carburant, c'est-à-dire qu'il fonctionne en gicleur de haut régime et son apport fait partie du réglage.

Si le débit de la pompe vient à faire défaut, on a une reprise avec hésitations et accompagnée par des toussotements au carburateur, avec possibilité d'arrêt du moteur.

Par contre un débit excessif provoque encore des hésitations en phase de reprise et à chaque accélération on a une émission de fumée noire à l'échappement.

L'orifice de décharge de pompe - Fig. 42, qui peut être pratiqué dans le groupe soupape d'aspiration, prend le tarage suivant :

fermé, pour la quantité maxi injectée et le maximum de rapidité ;

ouvert, avec un orifice de diamètre de 0,35 à 1,5 mm, afin de réduire la quantité et quelque peu la promptitude.

Par différents moyens il est possible de mesurer la quantité de carburant injectée à chaque ouverture du papillon.

Dans le réglage en cours d'examen, la valeur en cm3 et pour un conduit, est reportée dans le réglage du début de deuxième partie.

10) Gicleur de starter - Fig. 43A

Le carburateur série DCOE est doté d'un dispositif de démarrage (starter) à fonctionnement progressif, formé par deux circuits séparés (un pour chaque conduit), dans lesquels deux pistons actionnés à la main, règlent le mélange.

Le gicleur de starter, auquel souvent s'incorpore

Le tube d'émulsion et le jet d'air, peut avoir un diamètre de 0,60 à 2 mm et permettre des adaptations étendues pour des moteurs et des températures de démarrages différents.

Une augmentation dans le gicleur de starter enrichit tout le champ d'utilisation, tandis qu'une variation sur le jet d'air est plus sensible avec le moteur tournant, en phase de mise en action.

Le réglage du starter comprend des possibilités diverses, telles que la réserve de carburant, la disposition de l'élément de fermeture et sa loi d'intervention, la soupape d'appauvrissement avec moteur tournant, etc., qui varient d'un carburateur à un autre.

Le carburateur série DCOE est doté d'un dispositif de démarrage (starter) à fonctionnement progressif, formé par deux circuits séparés (un pour chaque conduit), dans lesquels deux pistons actionnés à la main, règlent le mélange.

Le gicleur de starter, auquel souvent s'incorpore

Le tube d'émulsion et le jet d'air, peut avoir un diamètre de 0,60 à 2 mm et permettre des adaptations étendues pour des moteurs et des températures de démarrages différents.

Une augmentation dans le gicleur de starter enrichit tout le champ d'utilisation, tandis qu'une variation sur le jet d'air est plus sensible avec le moteur tournant, en phase de mise en action.

Le réglage du starter comprend des possibilités diverses, telles que la réserve de carburant, la disposition de l'élément de fermeture et sa loi d'intervention, la soupape d'appauvrissement avec moteur tournant, etc., qui varient d'un carburateur à un autre.

Vue d'un starter à papillon excentrique

Position A en fonctionnement, position B exclu.

l levier de commande

2 tirant d'ouverture papillon primaire 6 au ralenti accéléré, par l'entremise du levier 3 libre, l'appendice 4 et le levier 5

7 vis de réglage régime ralenti - 8 ressort calibré - 9 frein d'ouverture du papillon de starter 10.

Position A en fonctionnement, position B exclu.

l levier de commande

2 tirant d'ouverture papillon primaire 6 au ralenti accéléré, par l'entremise du levier 3 libre, l'appendice 4 et le levier 5

7 vis de réglage régime ralenti - 8 ressort calibré - 9 frein d'ouverture du papillon de starter 10.

Starter à papillon excentrique

La Fig. 43B montre un dispositif de démarrage à commande manuelle et du type à papillon.

Les éléments principaux de réglage, se rapportant au starter en fonctionnement, sont :

- Ouverture du papillon principal (ralenti accéléré) : elle augmente la vitesse minimale du moteur lancé et en phase de mise à température.

- Ressort calibré de starter : son rôle consiste à établir le dosage lors de l'enclenchement du starter.

- Arrêt de l'ouverture du papillon de starter, afin d'avoir un dosage approprié, lors de la mise à température, en cas d'ouvertures importantes du papillon principal.

S'assurer que le mouvement du papillon de starter a lieu sans entraves causées par des déformations, de l'usure ou des impuretés.

Pour le réglage correct de la commande manuelle, qui est une opération importante pour éviter des difficultés de démarrage ou au ralenti, voir Troisième Partie.

11-12) Soupape à pointeau

Le flotteur par l'entremise de la soupape à pointeau règle l'arrivée du carburant dans la cuve pour maintenir le niveau constant, malgré l'exigence variable du moteur.

On améliore la stabilité du niveau en adoptant une soupape à diamètre plus petit, compatible avec une alimentation correcte du moteur au maximum de puissance.

Le diamètre plus usité est celui de 1,50 mm, qui peut débiter 25-30 litres/h de carburant si la pression est comprise entre 0,15 et 0,20 kg/cm2 (2,1-2,8 p.s.i.).

Des diamètres plus grands sont utilisés pour de plus fortes consommations et avec du carburant avec alcools.

Le pointeau conique et son siège sont usinés et contrôlés ensemble et ne sont pas interchangeables avec ceux d'autres soupapes.

La soupape à pointeau est souvent endommagée par les vibrations du moteur et par le mouvement de la voiture si la cuve est vide (alimentation à gaz), et l'on conseille, dans les voitures sportives que l'on déplace au moyen de camions, de remplir les cuves des carburateurs avec de l'huile moteur fluide.

13) Niveau du carburant dans la cuve - Figs. 44-45

Le niveau du carburant dans la cuve doit être maintenu plus bas par rapport à l'orifice de giclage, afin d'éviter la sortie du carburant le moteur stoppé et avec le véhicule non en palier.

Le niveau ne peut être distant moins de 5-6 mm de l'arête de l'orifice de giclage, en rapport avec le type de carburateur et des prestations exigées du véhicule.

Les variations du niveau influencent davantage les phases d'accélération, de ralenti et l'utilisation à faible vitesse, surtout dans les applications sportives.

La feuille de catalogue concernant chaque carburateur reporte les indications nécessaires pour effectuer une vérification correcte du niveau, à réaliser :

a) à l'aide du calibre approprié C - Fig. 44 - en ayant soin de ne pas faire rentrer la bille du pointeau à ressort.

Normalement le joint du couvercle est enlevé si pour ce faire on n'a pas besoin de démonter le flotteur.

Autrement on effectue la mesure avec le joint en place et adhérant au couvercle, maintenu en position verticale.

b) A l'intérieur du puisard, après avoir enlevé le jet d'air et le tube d'émulsion, au moyen d'un pied à coulisse 1 et d'une torche électrique 6, comme montré par la Fig. 45.

Lorsque l'extrémité de la tige du pied à coulisse entre au contact avec le carburant contenu dans le puisard, elle produit un changement soudain de la lumière réfléchie et permet de ce fait une mesure sûre du niveau.

Ce contrôle est possible sur presque tous les carburateurs sportifs, souvent alimentés par une pompe électrique, très utile en cette occasion.

Vérifier la position maximale basse du flotteur.

Le pointeau doit faire une course égale à un peu plus du diamètre gravé sur le siège en mm.

Pour des variations éventuelles plier délicatement les deux languettes près du support.

14) Flotteur - poids

Dans le réglage en cours d'examen, le poids est de 26 gr, du fait que le flotteur est double.

Le poids en grammes est gravé sur la languette ou sur le flotteur et fait partie du réglage, car il constitue un des éléments qui établissent le niveau du carburant dans la cuve.

Le flotteur métallique est délicat car il a 0,16-0,20 mm d'épaisseur à ses parois.

Eviter par conséquent d'avoir recours à des jets d'air comprimé à l'intérieur de la cuve ou bien sur l'entrée du carburant si le flotteur est en place.

Il est indispensable que le mouvement du flotteur dans la cuve soit parfaitement libre.

La Fig. 43B montre un dispositif de démarrage à commande manuelle et du type à papillon.

Les éléments principaux de réglage, se rapportant au starter en fonctionnement, sont :

- Ouverture du papillon principal (ralenti accéléré) : elle augmente la vitesse minimale du moteur lancé et en phase de mise à température.

- Ressort calibré de starter : son rôle consiste à établir le dosage lors de l'enclenchement du starter.

- Arrêt de l'ouverture du papillon de starter, afin d'avoir un dosage approprié, lors de la mise à température, en cas d'ouvertures importantes du papillon principal.

S'assurer que le mouvement du papillon de starter a lieu sans entraves causées par des déformations, de l'usure ou des impuretés.

Pour le réglage correct de la commande manuelle, qui est une opération importante pour éviter des difficultés de démarrage ou au ralenti, voir Troisième Partie.

11-12) Soupape à pointeau

Le flotteur par l'entremise de la soupape à pointeau règle l'arrivée du carburant dans la cuve pour maintenir le niveau constant, malgré l'exigence variable du moteur.

On améliore la stabilité du niveau en adoptant une soupape à diamètre plus petit, compatible avec une alimentation correcte du moteur au maximum de puissance.

Le diamètre plus usité est celui de 1,50 mm, qui peut débiter 25-30 litres/h de carburant si la pression est comprise entre 0,15 et 0,20 kg/cm2 (2,1-2,8 p.s.i.).

Des diamètres plus grands sont utilisés pour de plus fortes consommations et avec du carburant avec alcools.

Le pointeau conique et son siège sont usinés et contrôlés ensemble et ne sont pas interchangeables avec ceux d'autres soupapes.

La soupape à pointeau est souvent endommagée par les vibrations du moteur et par le mouvement de la voiture si la cuve est vide (alimentation à gaz), et l'on conseille, dans les voitures sportives que l'on déplace au moyen de camions, de remplir les cuves des carburateurs avec de l'huile moteur fluide.

13) Niveau du carburant dans la cuve - Figs. 44-45

Le niveau du carburant dans la cuve doit être maintenu plus bas par rapport à l'orifice de giclage, afin d'éviter la sortie du carburant le moteur stoppé et avec le véhicule non en palier.

Le niveau ne peut être distant moins de 5-6 mm de l'arête de l'orifice de giclage, en rapport avec le type de carburateur et des prestations exigées du véhicule.

Les variations du niveau influencent davantage les phases d'accélération, de ralenti et l'utilisation à faible vitesse, surtout dans les applications sportives.

La feuille de catalogue concernant chaque carburateur reporte les indications nécessaires pour effectuer une vérification correcte du niveau, à réaliser :

a) à l'aide du calibre approprié C - Fig. 44 - en ayant soin de ne pas faire rentrer la bille du pointeau à ressort.

Normalement le joint du couvercle est enlevé si pour ce faire on n'a pas besoin de démonter le flotteur.

Autrement on effectue la mesure avec le joint en place et adhérant au couvercle, maintenu en position verticale.

b) A l'intérieur du puisard, après avoir enlevé le jet d'air et le tube d'émulsion, au moyen d'un pied à coulisse 1 et d'une torche électrique 6, comme montré par la Fig. 45.

Lorsque l'extrémité de la tige du pied à coulisse entre au contact avec le carburant contenu dans le puisard, elle produit un changement soudain de la lumière réfléchie et permet de ce fait une mesure sûre du niveau.

Ce contrôle est possible sur presque tous les carburateurs sportifs, souvent alimentés par une pompe électrique, très utile en cette occasion.

Vérifier la position maximale basse du flotteur.

Le pointeau doit faire une course égale à un peu plus du diamètre gravé sur le siège en mm.

Pour des variations éventuelles plier délicatement les deux languettes près du support.

14) Flotteur - poids

Dans le réglage en cours d'examen, le poids est de 26 gr, du fait que le flotteur est double.

Le poids en grammes est gravé sur la languette ou sur le flotteur et fait partie du réglage, car il constitue un des éléments qui établissent le niveau du carburant dans la cuve.

Le flotteur métallique est délicat car il a 0,16-0,20 mm d'épaisseur à ses parois.

Eviter par conséquent d'avoir recours à des jets d'air comprimé à l'intérieur de la cuve ou bien sur l'entrée du carburant si le flotteur est en place.

Il est indispensable que le mouvement du flotteur dans la cuve soit parfaitement libre.

Vérification géométrique du niveau - carburateur 40 DCOE 2

C calibre Weber - Sf bille de l'amortisseur.

C calibre Weber - Sf bille de l'amortisseur.

Vérification hydraulique du niveau - carburateur 48 IDA

1 pied à coulisse - 2 trompette (prise additionnelle d'air) - 3 crépine de protection - 4 groupes calibrés principaux

5 canalisation d'amenée de carburant - 6 torche électrique.

1 pied à coulisse - 2 trompette (prise additionnelle d'air) - 3 crépine de protection - 4 groupes calibrés principaux

5 canalisation d'amenée de carburant - 6 torche électrique.

15) Trompettes - Fig. 45