Après notre paragraphe découverte nous allons analyser les carburateurs Weber DCOE...

1- Généralités

Un carburateur répond à une différence de pression. Celle ci est créée par l’aspiration lors de la descente du piston. Au ralenti, le papillon est quasi fermé donc la dépression dans l’espace compris entre le papillon et la soupape d’admission est importante bien que le moteur tourne lentement. Le mélange essence/air (émulsion) généré par le gicleur de ralenti est aspiré à travers la vis de richesse. L’air entrant dans le moteur provient à 99% de l’espace autour du papillon.

Quand on commence à accélérer, cette même émulsion arrive en plus grande quantité via les trous de progression démasqués progressivement au passage du papillon. Vers 3000 t/mn (en charge) le circuit principal entre en action : l’air aspiré à travers le centreur et la buse est peu freiné par le papillon déjà bien ouvert. Par effet Venturi (accélération d’un fluide dans un conduit convergeant/divergeant d’où chute de pression), une aspiration se créée au niveau du centreur: l’essence de la cuve est aspirée via le gicleur principal et le tube d’émulsion.

A pleine puissance (papillon quasi horizontal) la dépression agit sur les gicleurs de pompe de reprise qui laissent alors échapper en continu une petite quantité d’essence liquide. Celle ci est immédiatement vaporisée dans la veine gazeuse qui se déplace à haute vitesse (donc à pression faible). Ce rôle d’enrichissement du mélange à haut régime par les gicleurs de pompe est annexe par rapport à leur fonction principale qui est l’émission de jets d’essence

directement dans les conduits d’admission lors d’une accélération. Ce jet est généré par le piston de pompe, lui même actionné par un ressort.

La réalité est, comme toujours, beaucoup plus complexe notamment à cause de la contre-pression due à la remontée du piston et transmise au carburateur via la soupape d’admission : un arbre à cames bien « croisé » commence à ouvrir cette soupape en effet plusieurs dizaines de degrés avant le point mort haut, donc pendant la phase de remontée du piston. Des gaz brûlés sont alors refoulés vers le carburateur ce qui contribue à la notoire médiocrité du ralenti de tout moteur poussé.

Quand on commence à accélérer, cette même émulsion arrive en plus grande quantité via les trous de progression démasqués progressivement au passage du papillon. Vers 3000 t/mn (en charge) le circuit principal entre en action : l’air aspiré à travers le centreur et la buse est peu freiné par le papillon déjà bien ouvert. Par effet Venturi (accélération d’un fluide dans un conduit convergeant/divergeant d’où chute de pression), une aspiration se créée au niveau du centreur: l’essence de la cuve est aspirée via le gicleur principal et le tube d’émulsion.

A pleine puissance (papillon quasi horizontal) la dépression agit sur les gicleurs de pompe de reprise qui laissent alors échapper en continu une petite quantité d’essence liquide. Celle ci est immédiatement vaporisée dans la veine gazeuse qui se déplace à haute vitesse (donc à pression faible). Ce rôle d’enrichissement du mélange à haut régime par les gicleurs de pompe est annexe par rapport à leur fonction principale qui est l’émission de jets d’essence

directement dans les conduits d’admission lors d’une accélération. Ce jet est généré par le piston de pompe, lui même actionné par un ressort.

La réalité est, comme toujours, beaucoup plus complexe notamment à cause de la contre-pression due à la remontée du piston et transmise au carburateur via la soupape d’admission : un arbre à cames bien « croisé » commence à ouvrir cette soupape en effet plusieurs dizaines de degrés avant le point mort haut, donc pendant la phase de remontée du piston. Des gaz brûlés sont alors refoulés vers le carburateur ce qui contribue à la notoire médiocrité du ralenti de tout moteur poussé.

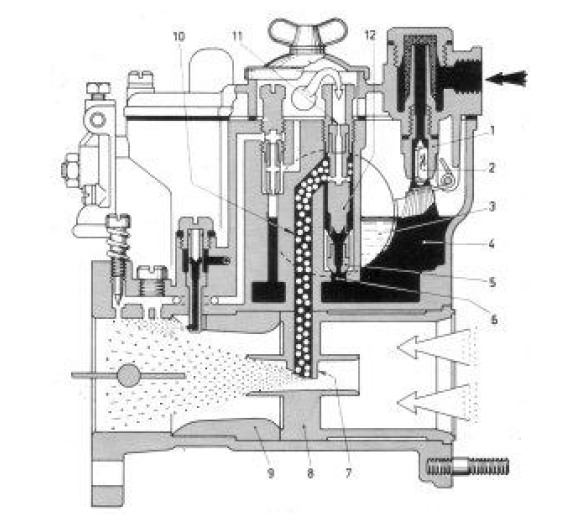

2- Mode normal

Le carburant atteint, à travers la soupape à pointeau (1), la cuve (4), où le flotteur (3) règle l'ouverture du pointeau (2) de manière que le niveau du carburant reste constant.

Le carburant, au moyen des conduits (6) et des gicleurs principaux (5), arrive aux tubes d'émulsion (12): mélangé avec l'air provenant des gicleurs d'air de freinage (11) il atteint la zone de carburation constituée par les centreurs (8) et les diffuseurs (9), à travers les conduits (10) et les tubes éjecteurs (7).

Le carburant, au moyen des conduits (6) et des gicleurs principaux (5), arrive aux tubes d'émulsion (12): mélangé avec l'air provenant des gicleurs d'air de freinage (11) il atteint la zone de carburation constituée par les centreurs (8) et les diffuseurs (9), à travers les conduits (10) et les tubes éjecteurs (7).

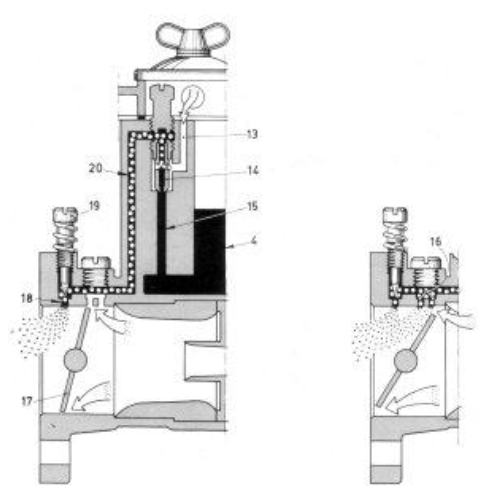

3 -Fonctionnement au ralenti et en progression

Partant de la cuve (4), le carburant est convoyé aux trous calibrés des gicleurs de ralenti (14) par les conduits (15).

Mélangé avec l'air provenant des conduits (13), à travers les conduits (20) et les trous d'alimentation de ralenti (18), réglables au moyen des vis (19), il atteint les conduits du carburateur en aval des papillons (17).

Par les canaux (20), le mélange arrive également aux conduits du carburateur à travers les trous de progression (16).

Mélangé avec l'air provenant des conduits (13), à travers les conduits (20) et les trous d'alimentation de ralenti (18), réglables au moyen des vis (19), il atteint les conduits du carburateur en aval des papillons (17).

Par les canaux (20), le mélange arrive également aux conduits du carburateur à travers les trous de progression (16).

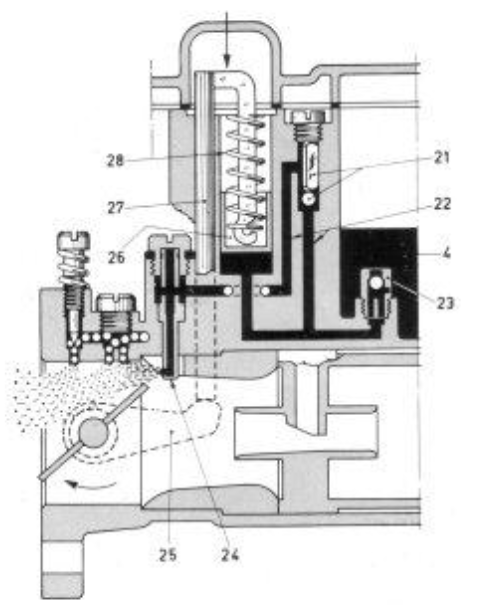

4 - Accélération

En fermant les papillons, le levier (25), au moyen de la biellette (27), soulève le piston (26); le carburant est aspiré de la cuve (4) dans le cylindre de la pompe à travers la soupape d'aspiration (23).

En ouvrant les papillons, la biellette (27) reste libre et le piston (26) est poussé en bas par le ressort (28).

Par les conduits (22) le carburant est poussé à travers la soupape de refoulement 21) vers le gicleurs de pompe (24) desquels il est injecté dans les conduits du carburateur.

La soupape d'aspiration (23) est munie d'un trou calibré assurant le retour à la cuve du carburant débité en excès par la pompe d'accélération.

En ouvrant les papillons, la biellette (27) reste libre et le piston (26) est poussé en bas par le ressort (28).

Par les conduits (22) le carburant est poussé à travers la soupape de refoulement 21) vers le gicleurs de pompe (24) desquels il est injecté dans les conduits du carburateur.

La soupape d'aspiration (23) est munie d'un trou calibré assurant le retour à la cuve du carburant débité en excès par la pompe d'accélération.

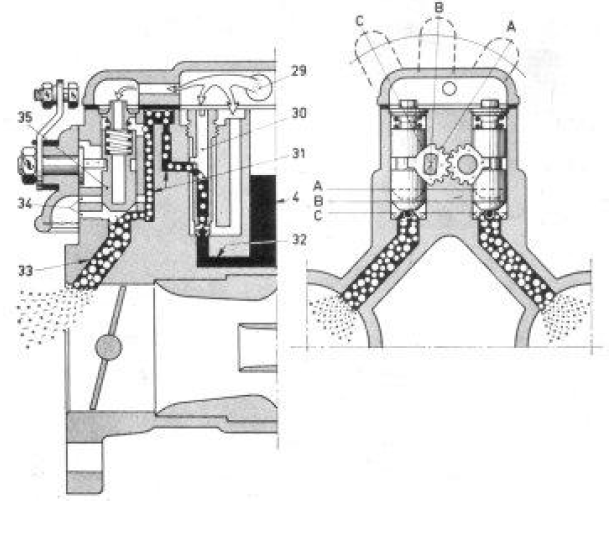

5 - Dispositif de starter

Le carburant se trouvant dans la cuve (4) arrive au dispositif de starter, à travers les conduits (32) et les gicleurs de starter (30).

Mélangé avec l'air provenant du trou (29), il arrive dans la cavité des soupapes (35) à travers les conduits (31) où il se brasse définitivement avec l'air aspiré par les trous (34) et il est ainsi convoyé aux conduits du carburateur en aval des papillons au moyen des conduits (33).

Mise en marche du moteur froid - dispositif enclenché - position "A".

Mise en marche du moteur demi-chaud - dispositif partiellement enclenché - position "B".

Mise en route du véhicule - pendant l'échauffement du moteur, même avec le véhicule en marche, déclencher progressivement le dispositif.

Marche normale du véhicule - dispositif exclu - position "C" dès que le moteur a atteint une température suffisante.

Mélangé avec l'air provenant du trou (29), il arrive dans la cavité des soupapes (35) à travers les conduits (31) où il se brasse définitivement avec l'air aspiré par les trous (34) et il est ainsi convoyé aux conduits du carburateur en aval des papillons au moyen des conduits (33).

Mise en marche du moteur froid - dispositif enclenché - position "A".

Mise en marche du moteur demi-chaud - dispositif partiellement enclenché - position "B".

Mise en route du véhicule - pendant l'échauffement du moteur, même avec le véhicule en marche, déclencher progressivement le dispositif.

Marche normale du véhicule - dispositif exclu - position "C" dès que le moteur a atteint une température suffisante.

6 - Encombrement WEBER DCOE

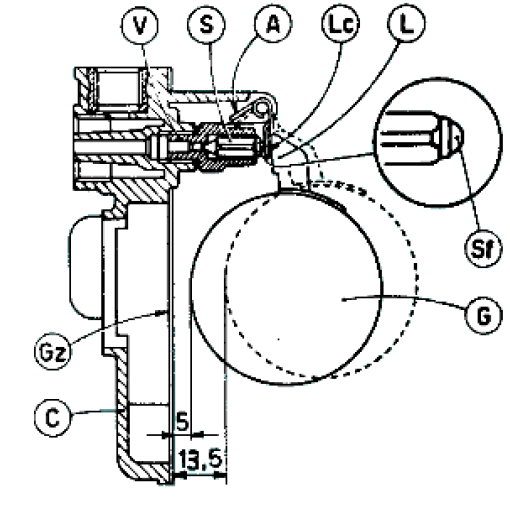

7 - Instruction de réglage du flotteur

(45 DCOE 68-69, Renault 12 G)

Pour exécuter la mise au niveau du flotteur, Il est indispensable d'observer les prescriptions suivantes :

(45 DCOE 68-69, Renault 12 G)

Pour exécuter la mise au niveau du flotteur, Il est indispensable d'observer les prescriptions suivantes :

- S'assurer que le flotteur (G) soit du poids établi (gr. 23), ne présente pas des bosses et qui puisse coulisser librement sur l'axe.

- S'assurer que la soupape à pointeau (V) soit bien serrée dans son logement et que la bille (Sf) du dispositif amortisseur incorporé dans le pointeau (S) ne soit pas bloquée.

- Maintenir le couvercle du carburateur (C) en position verticale tel qu'il est indiqué dans la figure, étant donné que le poids du flotteur (G) abaisserait la bille (Sf) montée sur le pointeau.

- Avec le couvercle du carburateur (C) on position verticale et la languette (Lc) du flotteur à léger contact de la bille (Sf) du pointeau (S), les deux semi-flotteurs (G) doivent être écartés de la surface du couvercle, avec le joint (Gz) qui porte sur sa surface, de 5 mm.

- Le nivellement effectué, s'assurer que la course du flotteur (G) soit de 8,5 mm. et si nécessaire modifier la position de l'ergot (A).

- Dans le cas que le flotteur ne serait pas dans sa position correcte, modifier la position de la languette (L) du flotteur jusqu'à l'obtention de la cote voulue, ayant soin que la languette (Lc) ne présente pas, sur le plan de contact, des ébréchures qui puissent empêcher le fonctionnement du pointeau (S).

- Procéder au remontage du couvercle carburateur tout en s'assurant que le mouvement du flotteur puisse s'exécuter librement sans qu'il touche les parois de la cuve.

- S'assurer que la soupape à pointeau (V) soit bien serrée dans son logement et que la bille (Sf) du dispositif amortisseur incorporé dans le pointeau (S) ne soit pas bloquée.

- Maintenir le couvercle du carburateur (C) en position verticale tel qu'il est indiqué dans la figure, étant donné que le poids du flotteur (G) abaisserait la bille (Sf) montée sur le pointeau.

- Avec le couvercle du carburateur (C) on position verticale et la languette (Lc) du flotteur à léger contact de la bille (Sf) du pointeau (S), les deux semi-flotteurs (G) doivent être écartés de la surface du couvercle, avec le joint (Gz) qui porte sur sa surface, de 5 mm.

- Le nivellement effectué, s'assurer que la course du flotteur (G) soit de 8,5 mm. et si nécessaire modifier la position de l'ergot (A).

- Dans le cas que le flotteur ne serait pas dans sa position correcte, modifier la position de la languette (L) du flotteur jusqu'à l'obtention de la cote voulue, ayant soin que la languette (Lc) ne présente pas, sur le plan de contact, des ébréchures qui puissent empêcher le fonctionnement du pointeau (S).

- Procéder au remontage du couvercle carburateur tout en s'assurant que le mouvement du flotteur puisse s'exécuter librement sans qu'il touche les parois de la cuve.

Important - Le contrôle du nivellement du flotteur doit être exécuté à chaque fois que l'on procède au remplacement du flotteur et de la soupape à pointeau; dans ce dernier cas il est conseillé de remplacer aussi le joint d'étanchéité tout en s'assurant que la nouvelle soupape à pointeau soit bien serrée dans son logement.

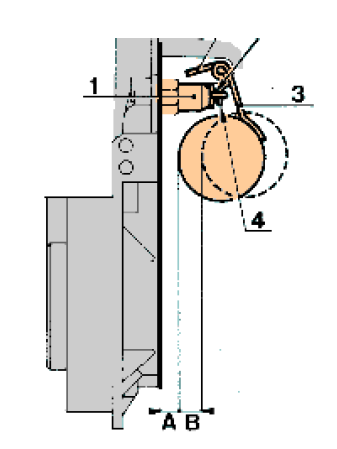

Tenir le dessus de cuve vertical de façon que le poids du flotteur ferme le pointeau (1),

tout en ne faisant pas rentrer la bille (2) à l'intérieur de ce dernier.

Vérifier la cote (A) entre le joint de cuve et le flotteur.

Si elle n'est pas correcte, agir sur la languette (3), en s'assurant que la languette (4)

soit perpendiculaire à l'axe du pointeau.

Vérifier ensuite la course (B) du flotteur : B = 8 mm (5/16").

Si elle n'est pas correcte, agir sur la languette (5).

tout en ne faisant pas rentrer la bille (2) à l'intérieur de ce dernier.

Vérifier la cote (A) entre le joint de cuve et le flotteur.

Si elle n'est pas correcte, agir sur la languette (3), en s'assurant que la languette (4)

soit perpendiculaire à l'axe du pointeau.

Vérifier ensuite la course (B) du flotteur : B = 8 mm (5/16").

Si elle n'est pas correcte, agir sur la languette (5).

Rappel important de Monsieur Bernard Bourdon (nous le remercions).

Rappel important sur la dépollution.

La carburation avant dépollution comportait peu de progressions : 1 a 2 voir 3. Il a germé chez le législateur de gérer le ralenti. Avant la norme, j’ai personnellement expérimenté une variation de ralenti de -200 a +500 tr/mn, avec une courbe de CO la plus plate possible, ce avec le réglage de base de 3,5% ; Il est entendu que 3,5% correspond au réglage de PMax nécessaire pour le démarrage. Avec un réglage de base fixé a 800tr/mn, le débit d’air est par exemple de 7kgh celui de -200tr/mn sera de 5kgh et de +500tr/mn de 10kgh . La dépression collecteur étant constante, l’on constate que le débit d’essence est constant pour la variation 5-10 kgh. Ceci vient a dire que le débit est sonique dans la section et que, si la dépression est de 500 gr dans la tubulure elle est de 10gr dans le circuit ralenti. Pas de vis de richesse pour ces essais, juste un calibrage donnant une valeur de CO de 3,5% a 800tr/mn. A ‘-200tr/mn, le débit étant constant, le CO sera de 5% et a +500 de 0,5 : incompatible avec la norme a venir. Ceci va faire apparaitre les carburateurs à CO constant. Le carburateur à CO constant comporte deux circuits de ralenti. Le circuit de ralenti et un second avec une vis de volume. Après avoir indexé a un angle fixe le papillon, nous avons comme indiqué ci-dessus un circuit conventionnel. En parallèle, le carburateur a un second circuit avec une grosse vis pour l’ajustement du régime. Au ralenti, la dépression est supposons de 500gr. Pour le -200tr/mn, la vis de balayage est fermée . La dépression en amont dans le circuit est nulle. Si l’on dévisse la vis de balayage, la dépression va augmenter dans le circuit le régime va suivre. Si l’on adjoint dans ce circuit un gicleur donnant de l’essence, l’on vient de créer un circuit qui va voir son débit croitre en fonction du régime. Le premier circuit va de -200 a +500tr/mn voir la valeur de CO passer de 5 a 0,5% et, dans le même temps, le second circuit passer de 0,5% de -200tr/mn a 5% a +500tr/mn. La résultante de la conjugaison des deux circuits, vous obtenez une valeur constante de -200 a +500 tr/mn. Cette explication semble plus simple que la réalisation. Heureusement, la loi a évoluée et, la variation est passée de -100 a +250tr/mn.

L’analyse de la valeur du carburateur a fait disparaitre le carburateur a C0 constant. Essayer de suivre la norme avec un carburateur conventionnel.

Exemple : Sur un carburateur 28IF de R4, il y avait une progression. Le carburateur a nécessite le perçage d’une seconde progression. Cette seconde progression amenait de l’air et, la position précise de la première faisait aplatir la courbe de variation de C0. De plus, on s’est aperçu que le réglage de CO pouvait baisser a 2%.. Autre solution, il est possible, en plaçant le trou d’avance a dépression a la bonne hauteur, en ouvrant le papillon a +250 tr/mn de prendre des tours avec l’avance et diminuer ainsi une variation d’ouverture du papillon plus faible.

Autre exemple : les 45 DCOE de R12G. Les premiers carburateurs avaient 2 progressions, ceux venus après en avaient 3, avec un plat derrière le papillon. Il m’est arrivé de prévenir un client qu’il aurait surement des problèmes avec ses carburateurs au ralenti. Papillon plaqué, l’on devinait la première progression. Pour un 1860 voir 1900 dont le réglage est de 1100 tr/mn, je monte un papillon de 11° et reperce une 4ième progression. Certes, pour celui qui est partisan du ralenti-pied a fond, le carburateur à 2 progressions lui ira bien, la première progression étant plus éloignée.

Pourquoi avec la dépollution le nombre de progression a augmenté ?

Le cycle europe qui régit la dépollution a son maximum de vitesse fixé a 52kmh sur le rapport de 3ième. A cette vitesse, le régime moteur est entre 2500 et 3000 tr/mn et, ceci correspond aux défauts que tout le monde constate. L’amorçage du circuit principal. La dépollution a fait apparaitre des DCOE dépollués qui n’ont pas les mêmes circuits. En effet, si le DCOE conventionnel a un circuit ralenti indépendant du circuit principal, le dépollué lui voit son circuit ralenti prendre son essence après le gicleur principal. Ceci pour une meilleure maitrise des circuits. Pour les normes, chaque carburateur était homologué et controlé selon une courbe flow bench et un rapport air/essence, avec une valeur de ralenti réglée a +/-1% et, 2 points sur les progressions, 1 pour le circuit principal et 2 points de Pleine charge . Les 2 points de progressions étaient donnés par le constructeur de carburateur. En effet, en faisant varier l’ouverture, l’on s’aperçoit qu’il fallait éviter le point d’amorçage du circuit principal. A cette valeur, une majorité des carburateurs étaient hors norme. Ceci est valable a TOUS LES CARBUS et, c’est le défaut que vous constatez les petits accoups de l’amorçage, c’est le phénomène dit de guttation qui se produit : pas de pulvérisation, des gouttes. Donc, pour la norme, il est nécessaire de reculer l’amorçage comment? tout simplement en faisant des progressions qui ont le second avantage avec des trous de controler plus précisément le débit. Seul reproche des carburateurs dépollués, une richesse diminuée au niveau des progressions qui entraine une certaine mollesse en bas régime.

Sur le DCOM pesez le lest sur la bille du circuit de pompe. Sur un DCOE celui-ci pèse 1,75gr et, sur le DCOM, 5,75gr, les effets de la dépol !!!

Sur les carburateurs de refabrication espagnol, a l’achat, il est necessaire de BIEN CONTROLER les progressions.

Il m’est arrivé pour Rédéle de « repercer une progression », la première !! un peu fou non !!

Lorsque je dis que le 40-45 DCOE est un carburateur « élémentaire », je suis conspué. A part le design, un SOLEX DDH, un DELL ORTO, n’est ce pas mieux…

La carburation avant dépollution comportait peu de progressions : 1 a 2 voir 3. Il a germé chez le législateur de gérer le ralenti. Avant la norme, j’ai personnellement expérimenté une variation de ralenti de -200 a +500 tr/mn, avec une courbe de CO la plus plate possible, ce avec le réglage de base de 3,5% ; Il est entendu que 3,5% correspond au réglage de PMax nécessaire pour le démarrage. Avec un réglage de base fixé a 800tr/mn, le débit d’air est par exemple de 7kgh celui de -200tr/mn sera de 5kgh et de +500tr/mn de 10kgh . La dépression collecteur étant constante, l’on constate que le débit d’essence est constant pour la variation 5-10 kgh. Ceci vient a dire que le débit est sonique dans la section et que, si la dépression est de 500 gr dans la tubulure elle est de 10gr dans le circuit ralenti. Pas de vis de richesse pour ces essais, juste un calibrage donnant une valeur de CO de 3,5% a 800tr/mn. A ‘-200tr/mn, le débit étant constant, le CO sera de 5% et a +500 de 0,5 : incompatible avec la norme a venir. Ceci va faire apparaitre les carburateurs à CO constant. Le carburateur à CO constant comporte deux circuits de ralenti. Le circuit de ralenti et un second avec une vis de volume. Après avoir indexé a un angle fixe le papillon, nous avons comme indiqué ci-dessus un circuit conventionnel. En parallèle, le carburateur a un second circuit avec une grosse vis pour l’ajustement du régime. Au ralenti, la dépression est supposons de 500gr. Pour le -200tr/mn, la vis de balayage est fermée . La dépression en amont dans le circuit est nulle. Si l’on dévisse la vis de balayage, la dépression va augmenter dans le circuit le régime va suivre. Si l’on adjoint dans ce circuit un gicleur donnant de l’essence, l’on vient de créer un circuit qui va voir son débit croitre en fonction du régime. Le premier circuit va de -200 a +500tr/mn voir la valeur de CO passer de 5 a 0,5% et, dans le même temps, le second circuit passer de 0,5% de -200tr/mn a 5% a +500tr/mn. La résultante de la conjugaison des deux circuits, vous obtenez une valeur constante de -200 a +500 tr/mn. Cette explication semble plus simple que la réalisation. Heureusement, la loi a évoluée et, la variation est passée de -100 a +250tr/mn.

L’analyse de la valeur du carburateur a fait disparaitre le carburateur a C0 constant. Essayer de suivre la norme avec un carburateur conventionnel.

Exemple : Sur un carburateur 28IF de R4, il y avait une progression. Le carburateur a nécessite le perçage d’une seconde progression. Cette seconde progression amenait de l’air et, la position précise de la première faisait aplatir la courbe de variation de C0. De plus, on s’est aperçu que le réglage de CO pouvait baisser a 2%.. Autre solution, il est possible, en plaçant le trou d’avance a dépression a la bonne hauteur, en ouvrant le papillon a +250 tr/mn de prendre des tours avec l’avance et diminuer ainsi une variation d’ouverture du papillon plus faible.

Autre exemple : les 45 DCOE de R12G. Les premiers carburateurs avaient 2 progressions, ceux venus après en avaient 3, avec un plat derrière le papillon. Il m’est arrivé de prévenir un client qu’il aurait surement des problèmes avec ses carburateurs au ralenti. Papillon plaqué, l’on devinait la première progression. Pour un 1860 voir 1900 dont le réglage est de 1100 tr/mn, je monte un papillon de 11° et reperce une 4ième progression. Certes, pour celui qui est partisan du ralenti-pied a fond, le carburateur à 2 progressions lui ira bien, la première progression étant plus éloignée.

Pourquoi avec la dépollution le nombre de progression a augmenté ?

Le cycle europe qui régit la dépollution a son maximum de vitesse fixé a 52kmh sur le rapport de 3ième. A cette vitesse, le régime moteur est entre 2500 et 3000 tr/mn et, ceci correspond aux défauts que tout le monde constate. L’amorçage du circuit principal. La dépollution a fait apparaitre des DCOE dépollués qui n’ont pas les mêmes circuits. En effet, si le DCOE conventionnel a un circuit ralenti indépendant du circuit principal, le dépollué lui voit son circuit ralenti prendre son essence après le gicleur principal. Ceci pour une meilleure maitrise des circuits. Pour les normes, chaque carburateur était homologué et controlé selon une courbe flow bench et un rapport air/essence, avec une valeur de ralenti réglée a +/-1% et, 2 points sur les progressions, 1 pour le circuit principal et 2 points de Pleine charge . Les 2 points de progressions étaient donnés par le constructeur de carburateur. En effet, en faisant varier l’ouverture, l’on s’aperçoit qu’il fallait éviter le point d’amorçage du circuit principal. A cette valeur, une majorité des carburateurs étaient hors norme. Ceci est valable a TOUS LES CARBUS et, c’est le défaut que vous constatez les petits accoups de l’amorçage, c’est le phénomène dit de guttation qui se produit : pas de pulvérisation, des gouttes. Donc, pour la norme, il est nécessaire de reculer l’amorçage comment? tout simplement en faisant des progressions qui ont le second avantage avec des trous de controler plus précisément le débit. Seul reproche des carburateurs dépollués, une richesse diminuée au niveau des progressions qui entraine une certaine mollesse en bas régime.

Sur le DCOM pesez le lest sur la bille du circuit de pompe. Sur un DCOE celui-ci pèse 1,75gr et, sur le DCOM, 5,75gr, les effets de la dépol !!!

Sur les carburateurs de refabrication espagnol, a l’achat, il est necessaire de BIEN CONTROLER les progressions.

Il m’est arrivé pour Rédéle de « repercer une progression », la première !! un peu fou non !!

Lorsque je dis que le 40-45 DCOE est un carburateur « élémentaire », je suis conspué. A part le design, un SOLEX DDH, un DELL ORTO, n’est ce pas mieux…